ДВС

Коленчатый вал в ДВС – это не только генератор, но и тормоз крутящего момента

Любой тепловой двигатель предназначен для преобразования механической энергии нагретого газа рабочего тела, внешне выраженной в форме его силы Р, в механическую энергию вращения вала механизма двигателя, выраженную в форме момента силы М вала.

«Самоторможение» коленчатого вала в тронковом поршневом КШМ ДВС

В процессе рабочего хода в классических механизмах секций ДВС с коленчатым, или эксцентриковым валом плечо L рычага эксцентриситета е является тем «шлюзом», через который механическая энергия силы Р нагретого заряда рабочего тела (ЗРТ) выходит на цилиндрический шарнир эксцентрика, или кривошипа вала. И далее уже от вала двигателя она также в форме момента силы передаётся на вал механизма нагрузки. Энергия заряда выходит на кривошип через посредничество поршня и шатуна в поршневой секции, а в роторной секции Ванкеля – через посредничество ротора. Таким образом, сила Р генерируется нагретым зарядом, а уже под её действием механизмом секции ДВС энергия заряда трансформируется в момент силы М вала. То есть механизм, как бы, подставляет рычаг под эту силу.

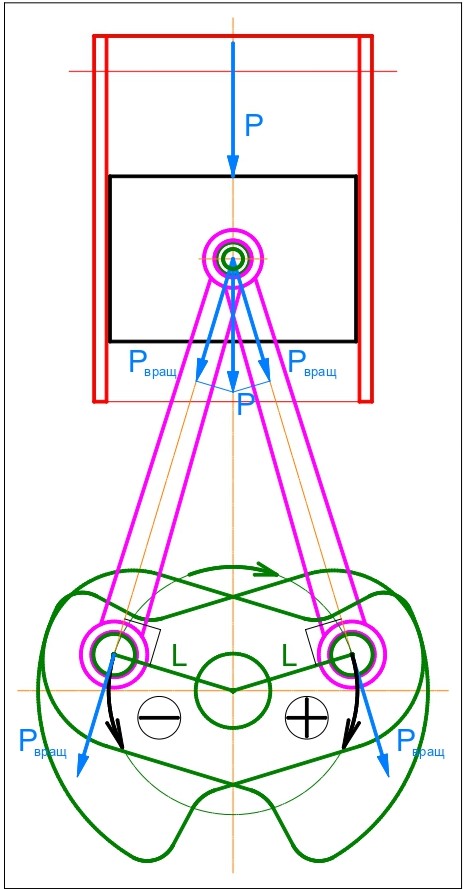

При работе всем известного водного шлюза его ворота периодически, то распахиваются настежь, то наглухо закрываются. Точно также рычаг кривошипа вала в результате своего поворота после ВМТ создаёт не только своё положительное плечо L (со знаком «+») вращения рычага эксцентриситета е вала в заданном направлении, постепенно распахивая свои «ворота», но также и своё отрицательное плечо L (со знаком «–»), немедленно закрывающее эти «ворота». При этом действие вектора силы Р заряда в ТРХ всегда происходит в одном направлении – к коренной оси вала.

Момент силы отрицательного плеча направлен против момента заданного вращения вала, создавая торможение данного вала, а также всех механически связанных с ним подвижных звеньев механизма. Причём как положительное плечо L (+), так и отрицательное плечо L (–) рычага эксцентрика (кривошипа) – оба они имеют одну и ту же постоянную точку своей опоры на коренной оси вала (рис.54). При положительном плече в такте рабочего хода сам цилиндрический шарнир шейки кругового эксцентрика, жёстко закреплённого на валу, в механизме секции ДВС является генератором крутящего момента М вала, а при отрицательном плече того же рычага – тормозом вращающего момента вала.

Рис.54

Если плеча L рычага е не будет вообще (L = 0), то в ТРХ не будет как принудительного вращения вала зарядом, так и преобразования механической энергии силы Р заряда в механическую энергию вращения крутящего момента М вала. В этом же случае не будет и обратного преобразования механической энергии вращения вала по объёмному изменению газового заряда в полости объёмного вытеснения секции ДВС в балластных тактах цикла заряда (выпуска, впуска и сжатия).

Тем не менее, такая ситуация всегда возникает сразу в начале каждого такта рабочего хода, когда эксцентриситет е кривошипа эксцентрикового вала ещё находится в секторе своего поворота около ВМТ, а длина плеча L его рычага е равна нулю (рис.42) или близка к нулю. Поэтому начальная и самая большая по своему значению за ТРХ механическая энергия пиковой максимальной силы Рмакс сжатого в такте сжатия и уже разогретого до максимальной температуры газового заряда (рис.11 и рис.43) не имеет физической возможности выйти через плечо L от кривошипа на вал, на котором эксцентрик жёстко закреплён.

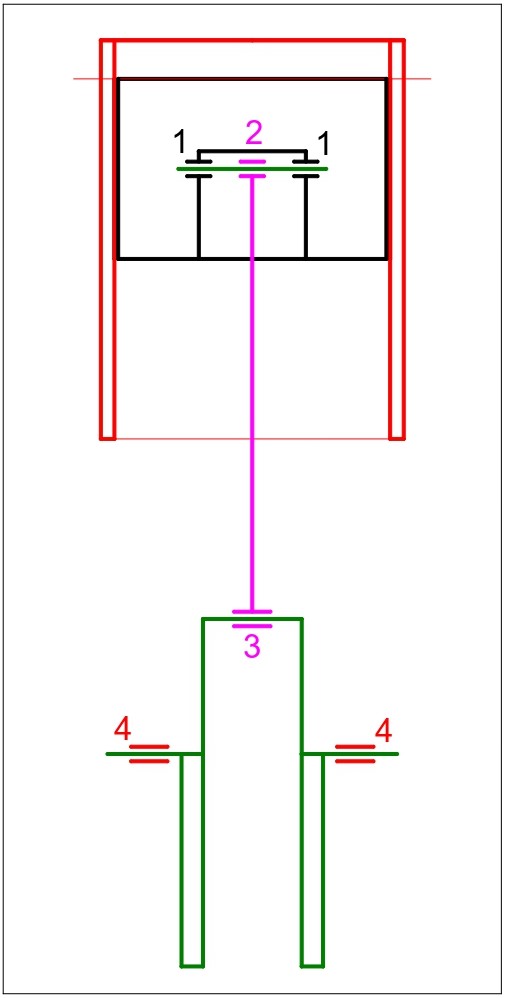

Но энергия заряда не может выйти не только на вал, поскольку через вал она также не может попасть и на маховик, который соосно закреплён на валу и является единственным накопителем механической энергии в механизме ДВС. Из-за чего у неё также отсутствует и возможность сконцентрироваться на этом маховике. Поэтому у всего количества уже выработанной зарядом потенциальной механической энергии этой максимальной в ТРХ силы Рмакс, нет другого выхода, как, только, преодолевая указанное торможение «нулевым плечом» собственного механизма и ответно создавая дополнительное высокое сопротивление продолжающемуся инерционному перемещению прочих его силовых подвижных звеньев, неминуемо и сразу утилизироваться в теплоту нагрева поверхностей трения подшипников силовой цепи. Например, в поршневой секции (рис.55) это сдвоенный подшипник поршневого пальца (1), подшипник верхней головки шатуна (2), подшипник кривошипа (3), а также сдвоенный коренной подшипник (4) вала. Коренные подшипники вала являются тупиковыми в указанной силовой цепи утечки силы заряда. На них основная и оставшаяся часть от общего количества максимальной в начале ТРХ энергии заряда, которая не была утилизирована в трёх предыдущих подшипниках, рассеивается безвозвратно и окончательно. При этом в бесшатунной роторной секции Ванкеля в этот момент на два подшипника (поршневого пальца и верхней головки шатуна) меньше в силовой цепи.

Рис.55

Тем не менее, утилизироваться в своём полном количестве таким «не совсем корректным» способом выработанная механическая энергии заряда не успевает, поскольку инерционное движение подвижных звеньев механизма двигателя продолжается. Хотя силовые подшипники, как и любые другие подшипники – это и есть механические поверхности взаимного трения, но в механизме любого теплового двигателя силовые подшипники функционально не предназначены для тепловой утилизации в них механической энергии. Другое дело, что в секции поршневого ДВС их слишком много в силовой цепи, которая, кроме выхода на рычаг вала, вдобавок ещё имеет и дополнительный прямой выход в тупик на тепловое рассеяние. Возможно, что этот негативный фактор просто исторически перешёл в механизм теплового двигателя из конструкций механизмов водоподъёмных машин и водяных насосов, в которых поршневой механизм использовался ещё, по меньшей мере, за 2000 лет (Ктесибий – 1 век до н.э.) до начала его применения в тепловых двигателях …

При инерционном продолжении в ТРХ поворота по углу φ эксцентриситета е от ВМТ, длина плеча L возрастает, объём V рабочей полости секции тоже повышается (рис.42), но и газ заряда неминуемо продолжает разрежаться и охлаждаться. От чего величина силы Р заряда, передаваемой на возрастающее плечо L рычага вала, довольно быстро уменьшается по своей величине (рис.11 и 43). А пропускная способность «шлюза» рычага, наоборот, увеличивается, и его механическое сопротивление в передаче слабеющей энергии от заряда на вал падает. Достигнув максимума плеча рычага Lмакс = е длина плеча L затем начинает снижаться и к окончанию ТРХ вновь доходит до нуля.

Например, в поршневой секции, плечо L в ТРХ вновь становится «нулевым» в окончании ТРХ в положении угла φ рычага кривошипа в НМТ при 180О поворота эксцентриситета после ВМТ, а в роторной секции РПД Ванкеля – при 270О (рис.12). Механическое сопротивление «шлюза» рычага после максимума плеча при этом вновь постепенно возрастает и при данных крайних значениях становится непреодолимым, вплоть до возвращения в ВМТ рычага эксцентриситета е. В диапазоне поворота угла φ между максимальным плечом Lмакс = е и L = 0 в окончании ТРХ силовые подшипники нагреваются уже в меньшей степени, чем в начале ТРХ, из-за продолжающегося резкого снижения значения силы Р заряда.

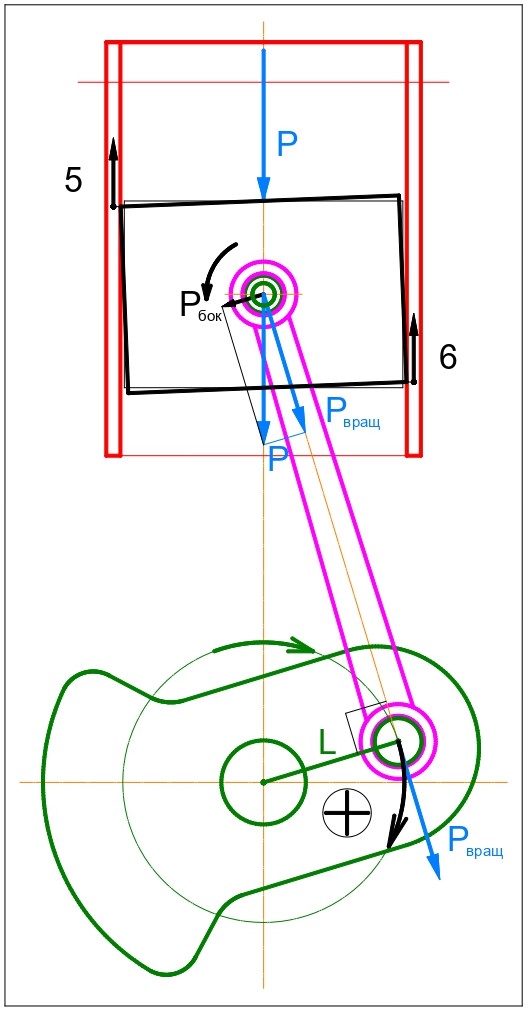

Также следует отметить, что из-за наличия шатуна в конструкции механизма поршневой секции, в диапазоне поворота кривошипа в ТРХ после ВМТ, в цилиндрическом шарнире поршневого пальца наряду с составляющей силы Р заряда – это действующей вдоль шатуна силой вращения рычага е кривошипа вала – Рвращ, также проявляется и вторая, меньшая по величине составляющая – это боковая сила Рбок, которая стремится развернуть поршень на оси поршневого пальца против направления вращения вала, движущегося, например, по часовой стрелке. Поршень, стремящийся развернуться под действием боковой силы, усиливает в профиле своё боковое силовое давление левой верхней (5) и правой нижней (6) кромками своего цилиндра на зеркало рабочего цилиндра, активно затормаживая движение поршня, движущегося к НМТ, и создавая этим ещё два дополнительных линейных подшипника (5 и 6) тепловой утилизации механической энергии заряда (рис.56).

Рис.56

Таким образом, на протяжении почти всего такта рабочего хода поршневая секция, наряду с генерацией вращения вала силой Р нагретого заряда, одновременно воспроизводит и собственное «самоторможение» своего вала, причём используя для торможения механическую энергию той же сáмой силы Р заряда, напрямую занижая её величину. А роторная секция, у которой из-за отсутствия шатуна нет боковой силы, производит только «большое» и «малое» самоторможение, соответственно, в начале и окончании такта рабочего хода.

В начале ТРХ тормозящее действие отрицательного и близких к нулю значений длины плеча L рычага е, либо не пускает через себя вообще, либо пропускает на вал лишь небольшую часть от максимального в ТРХ уже выработанного зарядом от почти полного количества потенциальной энергии, которое рычаг эксцентрика вала пытается преобразовать в момент силы М вала. Поэтому создаётся непосредственное торможение нулевым рычагом входного силового звена механизма – поршня (или ротора). Из-за чего поршень, активно противодействуя силе Р заряда, тормозит собой динамику изменения объёма V заряда, требуемую для непрерывности продолжения его цикла. Что вносит собой существенную дисфункцию в работу двигателя.

Причиной наличия всего этого негатива с потерями исходной механической энергии заряда является изначально принятое построение кинематической схемы классических эксцентриковых механизмов с эксцентриковым валом. Однако это принятое построение является вынужденным, поскольку оно учитывает конструкционную особенность основного подвижного звена конструкции, которое выполняет в ТРХ основную, по определению, для теплового двигателя функцию – генератора крутящего момента М.

И эта особенность состоит в жёстком креплении на валу кругового диска его кривошипа, при котором эксцентрическая ось кривошипа совпадает с коренной осью вала. Но поскольку генератор момента силы М такой конструкции в силовой цепи такта рабочего хода может располагаться только на выходном силовом звене механизма, поэтому, прежде всего, его собственные близкие к нулю значения момента силы М, из-за нулевого или почти нулевого плеча L его рычага, но при максимальной силе заряда Рмакс в ТРХ, создают собой условия для сáмой активной за цикл заряда тепловой утилизации в силовых подшипниках весьма существенной доли от общего количества исходной механической энергии заряда.

В данном случае производится прямое и безвозвратное преобразование механической энергии заряда в тепловую энергию нагрева поверхностей трения подшипников. И эта доля вообще никак не передаётся от заряда на вал и далее на нагрузку. Что существенно снижает эффективность работы двигателя. А также это усложняет конструкцию его механизма, требуя повышенной надёжности силовых подшипников и необходимости создания условий для их эффективного охлаждения.

В циклоидном двигателе нет коленвала и его тормозов

В то же время, в эксцентриковом механизме циклоидного двигателя (ЦД) отсутствуют все отмеченные выше отрицательные свойства, присущие механизмам с эксцентриковым валом. Поскольку в его кинематической схеме генератором крутящего момента М в ТРХ, в силу своих конструкционных особенностей, является само входное силовое звено механизма секции ЦД – ротор. Поэтому между нагретой газовой массой заряда, работающего в процессе рабочего хода, и поверхностью (и рычагом) радиальной грани ротора, принимающей на себя в этом процессе всю величину силы Р заряда, отсутствуют любые механические посредники, в том числе поверхности механического трения силовых подшипников.

При этом циклоидная муфта в ТРХ выполняет лишь свою штатную функцию передатчика данного уже выработанного до неё крутящего момента М от ротора на «неколенчатый» вал механизма секции ЦД. То есть ротор штатно вращается планетарно относительно оси статора и вала, а также одновременно вокруг своей собственной оси под действием силы Р нагретого заряда, создавая собой в ТРХ свой собственный положительный момент силы М. Значение данного момента определяется только действующими в механизме ЦД значениями внешней для ротора силы Р заряда и текущей длины плеча L его собственного вращающего рычага Lмакс = 4е, длина которого на стадии изготовления также изначально задана принципом построения кинематической схемы данного механизма (рис.27, 31, 41).

В этой схеме нет дополнительных тупиковых ответвлений утечки в силовой цепи, которая там выстроена только на генерацию и передачу крутящего момента М на вал механизма нагрузки. В ней заряду рабочего тела конструкционно больше некуда расходовать свою механическую энергию, кроме как на вращение ротора.

В компаундном исполнении секции с 4-гранным ротором ЦД в ТРХ работают, по меньшей мере, два рычага крутящего момента М (рис.41б и 41в). Их длина геометрически определяется пространственным положением общей для этих рычагов текущей точки их опоры через программную шестерню ротора на программной шестерне статора и персональных для каждого из рычагов точек приложения к ним результирующей силы Р заряда в середине радиальных граней ротора, работающих в текущий момент в полости объёмного вытеснения такта рабочего хода. При неизменной направленности текущего вектора силы Р заряда к коренной оси вала и при каких-то текущих значениях поворота угла φ эксцентриситета е в ТРХ данные рычаги могут быть как положительными, так и отрицательными, то есть взаимно либо дополняя, либо компенсируя друг друга в результирующем значении крутящего момента М вала.

Как и в секциях с классическим эксцентриковым валом, в секции ЦД в начале ТРХ максимальную силу Рмакс на себя принимают опирающиеся на коренную ось вала (или статора) центральные эксцентрики-протекторы, которые, в отличие от классических механизмов, в схеме механизма секции ЦД находятся за пределами транзитной силовой цепи (рис.51). Поэтому в данном механизме они лишь предотвращают собой пространственное смещение заданного положения подвижной оси ротора, которая в профиле должна непрерывно находиться на линии окружности с радиусом длиной эксцентриситета е и её центром на коренной оси вала и статора. Как и в эксцентрике коленчатого вала, в центральных свободных эксцентриках-протекторах механизма ЦД также происходят потери механической энергии на нагрев их двух подшипниковых опор. Но поскольку через эти эксцентрики не производится силовая передача энергии силы Р нагретого заряда рабочего тела на вал (и обратно), то там эти тепловые потери на порядок ниже, чем в секциях классических механизмов с эксцентриковым валом.

В связи с этим, ротор секции ЦД, как генератор момента силы М, никогда не создаёт препятствий, которые могли бы затормаживать собой не только требуемые в цикле изменения объёма V заряда в ТРХ, но и динамику любого другого подвижного звена силовой цепи механизма.

В связи с этим, циклоидная муфта секции ЦД либо транслирует момент силы М ротора на вал в такте рабочего хода на протяжении 300О поворота эксцентриситета е после ВМТ (рис.45), добавляя энергию своей вращающей силы к энергии уже имеющегося инерционного вращения вала. Либо она просто не транслирует момент силы от ротора на вал во время паузы в данной передаче и продолжении их инерционного перемещения при возврате эксцентриситета е механизма в положение ВМТ в диапазоне его поворота на 60О от 300О до 360О (0О). При этом в каждом из 4-х оборотов эксцентриситета е, происходящих за 1 оборот вала и ротора, длительности указанных углов в отношении одного оборота вала воспринимаются внешним наблюдателем 4-кратно пониженными значениями, соответственно, 75О и 15О (рис.46).

Причём, если в поршневой секции длительность паузы между окончанием предыдущего и началом следующего такта рабочего хода в 3 раза длиннее длительности такта рабочего хода (рис.8), то в циклоидной секции наоборот – длительность такта рабочего хода в 5 раз длиннее длительности данной паузы (рис.46). Что свидетельствует о существенно большей эффективности работы секции циклоидного двигателя, по сравнению с поршневой секцией.

На основании приведённых выше доводов можно сделать следующий вывод. Поскольку в кинематической схеме механизма секции циклоидного ДВС генерацию крутящего момента в такте рабочего хода производит входное силовое звено механизма – ротор, что привело к существенному сокращению прямых тепловых потерь механической энергии заряда рабочего тела в поверхностях трения подшипников данного механизма. Поэтому, по сравнению с классическими ДВС с эксцентриковым валом, у циклоидного двигателя не только существенно проще конструкция механизма, но и выше эффективность работы.

Циклоидный двигатель возврашает в практику забытые преимущества двигателя Паровоза

Циклоидный двигатель внутреннего сгорания возрождает к практике некоторые из основательно забытых преимуществ, которыми некогда обладал легендарный двигатель Паровоза с крейцкопфным поршнем двойного действия Джеймса Уатта, известным из его патента от 1782 года. Благодаря ним, у предельно простого по своей конструкции парового двигателя Паровоза была самая высокая на тот момент степень эффективности работы. Поэтому исторически он стал самым первым серийным коммерческим тепловым двигателем. Но, как известно, данные преимущества спустя 100 лет успешной эксплуатации были утрачены коммерческой практикой. Это произошло через некоторое время после появления в 1877 году патента Николауса Отто на 4-тактный ДВС и в 1883 году патента Готлиба Даймлера на тронковый Поршневой двигатель.

А именно. Как и в Паровозном двигателе, у Циклоидного двигателя тоже отсутствуют такие балластные элементы и узлы конструкции, как маховик, глушитель и редуктор коробки передач в приводе нагрузки.

Также в Циклоидном ДВС удалось вернуть компаундное исполнение теплового двигателя объёмного вытеснения в рамки механизма одной его секции, как это было в Паровозе (рис.37). Повышенная эффективность компаунд-машины, начиная с конца 19-го века, была неоднократно подтверждена её успешной практикой. Как известно, применение компаунда объёмного расширения гарантировано повышает, по меньшей мере, в полтора раза коэффициент полезного действия (КПД) любого двигателя объёмного вытеснения. У некоторых образцов компаундных паровых двигателей КПД был даже выше, чем у современных ДВС. Но объёмный компаунд не прижился в двигателях внутреннего сгорания из-за многосекционной громоздкости его конструкции, выполненной на основе тронкового поршневого механизма с эксцентриковым валом. Вдобавок она также содержала в себе и «мёртвый объём» непростого по конструкции клапанного газового канала перепуска между рабочими объёмами ступеней расширения такта рабочего хода.

Кроме этого, в Циклоидном двигателе удалось развить успех поршня двойного действия Джеймса Уатта и дополнительно ещё в 2 раза увеличить число тактов рабочего хода за каждый один оборот вала двигателя. Напомним, что в крейцкопфных поршневых двигателях: Паровозном с поршнем Уатта и в 2-тактном самом первом ДВС Ленуара с тем же механизмом (1859 год) производились 2 ТРХ за 1 оборот вала. В 4-тактном компаундном Циклоидном ДВС происходят 4 ТРХ за 1 оборот вала. А в традиционном 4-тактном тронковом Поршневом ДВС – лишь 1 ТРХ за 2 оборота вала.

Таким образом, если установить Циклоидный двигатель, например, на легковой автомобиль, то для управления им и его силовой установкой, кроме оставшихся двух традиционных педалей газа и тормоза, вместо рычага управления отсутствующей коробки передач, на приборной панели также могут появиться две дополнительные кнопки электрического включения-отключения: муфты холостого хода (сцепления) и передачи обратного хода. Как известно, у Паровоза не было также ни муфты сцепления, ни шестерёнчатой передачи заднего хода, но у Циклоидного двигателя нет парового котла…

И последнее. Я верю в возможности человеческого разума создать хороший двигатель.