ДВС

II. Старая редакция - После РПД Ванкеля, поиск новых возможностей оптимизации ДВС

Перейти на Новую редакцию сайта - I. Циклоидный двигатель

Тепловой мотор-редуктор

Речь пойдёт о том, как возникла и реализуется идея теплового мотора-редуктора, или роторного ДВС-редуктора.

В настоящее время известно, что мотор-редуктор – это агрегат, представляющий собой совмещённую в одном блоке комбинацию двух самостоятельных устройств: электродвигателя и механического редуктора.

В отличие от обычного мотора-редуктора, механизм ДВС-редуктора является единым устройством, который одновременно выполняет функции как механизма двигателя внутреннего сгорания объёмного вытеснения, так и механизма редуктора. Ось его входного силового звена, принимающего на себя внешнее усилие, вращается с более высокой угловой скоростью, чем выходное силовое звено этого же механизма, которое передаёт момент силы на входное силовое звено механизма нагрузки.

Если в классическом моторе-редукторе исходным видом энергии является электрическая энергия, то в ДВС-редукторе ей является тепловая энергия нагретого газа.

Общеизвестно, что подавляющая часть вырабатываемой в мире электрической энергии производится посредством предварительной выработки тепловым двигателем механической энергии, при помощи которой вращается якорь (ротор) электрического генератора, в электрообмотке статора которого она преобразуется в электричество. При использовании ДВС-редуктора из традиционной общей энергетической цепочки, состоящей, по меньшей мере, из четырёх самостоятельных устройств: теплового двигателя (например, ДВС) – электрогенератора – электродвигателя – механического редуктора, исключаются сразу два составляющих её звена: электрический генератор и электродвигатель. Одновременно с этим ДВС-редуктор представляет собой единый и самодостаточный механизм.

Ниже будет показана авторская история создания ДВС-редуктора, конструкция которого непреднамеренно логически была выведена из исходного предположения о том, что эффективность работы теплового двигателя, прежде всего и в большей степени, определяется именно конструкционными параметрами его механизма. Повышение эффективности работы ДВС было основной целью в предпринятой автором оптимизации ДВС объёмного вытеснения.

В значении момента силы механизм участвует длиной рычага врещения своего вала

Как известно тепловой двигатель является преобразователем теплоты в механическую работу. Выработанная двигателем механическая энергия неизменно передаётся от выходного силового подвижного звена механизма двигателя на входное силовое подвижное звено механизма нагрузки. Для соединения между собой механизмов двигателя и нагрузки применяется, так называемое, универсальное силовое подвижное звено – вал, который предназначен для передачи механического момента силы и представляет собой круговой цилиндрический стержень, вращающийся относительно собственной коренной оси, по меньшей мере, в двух коренных подшипниковых опорах на неподвижном статоре. Каждая такая подшипниковая опора состоит из внутреннего кругового кольца подшипника, соосно жёстко закреплённого на валу, и соосного с ним внешнего кругового кольца этого же подшипника, жёстко закреплённого в статоре. В современных механизмах, чаще всего, между внутренним и наружным кольцом подшипника установлены так называемые элементы качения: шарики, ролики или иглы. В некоторых исключительных случаях между кольцами подшипников нет элементов качения, поэтому кольца контактируют по поверхностям взаимного скольжения.

Очень редко применяется механизм теплового двигателя, в котором выходным силовым звеном является прямолинейный стержень, который совершает возвратно-поступательное прямолинейное движение. Чаще всего такой стержень соосно и жёстко соединён с якорем линейного электрического генератора, который является нагрузкой для данного теплового двигателя. Тепловой двигатель с таким механизмом нами рассматриваться не будет.

Основное внимание уделим тепловому двигателю, содержащему именно универсальное выходное силовое звено – универсальный силовой вал. Поэтому такого рода двигатели можно назвать универсальными, так как они способны работать со всеми известными категориями нагрузок, механизмы которых, по умолчанию, имеют входное силовое звено, также представляющее собой универсальный силовой вал.

Далее рассмотрим только тепловые двигатели, относящиеся к категории многосекционных двигателей внутреннего сгорания (ДВС) объёмного вытеснения. В локально замкнутом объёме рабочей полости каждой секции такого двигателя, ограниченном поверхностями двух стенок: неподвижной и подвижной, изменение параметров состояния локального заряда газообразного рабочего тела осуществляется в соответствии с четырьмя следующими друг за другом процессами открытого термодинамического цикла Отто. Такой двигатель также принято называть четырёхтактным из-за выполнения в его секции, в каждом своём повторяющемся цикле, четырёх тактов изменения объёма рабочей полости в пределах между его минимальным и максимальным значениями. Внутри рабочей полости неподвижного статора секций коммерческих ДВС, где находится один заряд газообразного рабочего тела, перемещается только одна стенка одного подвижного входного силового звена конструкции механизма, такого как поршень или ротор. В связи с тем, что другие известные многочисленные конструкции подвижного входного силового звена (входных силовых звеньев) механизма секции теплового двигателя исторически не выдержали испытания многолетней коммерческой практикой, поэтому они также не будут рассматриваться в данном материале.

При этом оба известных коммерческих механизма поршневой и роторной секций ДВС объёмного вытеснения содержат одинаковое по своему принципиальному устройству выходное силовое звено секции – эксцентриковый вал.

В классических секциях поршневого и роторного ДВС из-за жёсткого крепления эксцентрика на валу длина плеча его рычага, вращающего вал, никогда не может быть больше длины геометрического эксцентриситета е профиля (плана) механизма секции. Внешнее усилие заряда своим непосредственным воздействием на непрерывно подставленный под него рычаг такого эксцентрика вала всегда заставит вал вращаться. А число оборотов эксцентрика всегда будет равно числу оборотов вала.

Использование момента силы, выработанного рычагом, с длиной плеча не более длины эксцентриситета профиля механизма секции, является давно пройденным этапом развития ДВС объёмного вытеснения. В связи с тем, что исторически возможности исследователей ДВС были ограничены рамками механизмов с эксцентриковым валом, то, кроме непрерывных поисков возможностей по уменьшению трения в кинематических парах этих механизмов, главным объектом оптимизации был заряд рабочего тела. А его основным контролируемым параметром – создаваемое нагретым зарядом усилие на подвижную стенку рабочей полости секции ДВС. Значение этого усилия, как известно, является одним из двух компонентов, определяющих собой значение момента силы, передаваемого с вала двигателя на вал нагрузки.

В предпринятой автором оптимизации ДВС центральной была другая идея. Объектом исследования был второй компонент момента силы – его рычаг.

Как сказано выше, конечной целью создания любого теплового двигателя является передача момента силы с вала двигателя на вал нагрузки. Но если вал двигателя передаёт момент силы валу нагрузки, то точно также самому валу двигателя можно передавать момент силы от другого подвижного звена конструкции механизма этой же секции теплового двигателя. Причём от такого подвижного силового звена, которое заведомо обладает гораздо большей длиной плеча рычага для своего вращательного движения, чем длина эксцентриситета е механизма данной секции ДВС. В результате в рабочей полости секции ДВС, при воздействии на указанное входное силовое звено усилия нагретого заряда, которое, по меньшей мере, неизменно по своему максимальному значению, появляется шанс повысить значение конечного продукта деятельности теплового двигателя – момента силы на его выходном силовом звене. Причём данное повышение значения момента, по сравнению с достигнутым в механизмах с эксцентриковым валом, может составлять не просто доли или единицы процента, но оно способно достигать уже нескольких сотен процентов.

План действий сразу обозначил преимущества нового подхода

По логике реализации этой идеи автору предстояло осуществить следующий план из четырёх пунктов.

Во-первых, было необходимо полностью отказаться от упреждающей генерации момента силы посредством приложения внешнего вращающего усилия нагретого заряда непосредственно к рычагу вала, который, независимо ни от чего, всегда будет иметь себе опору на коренной оси вала.

Во-вторых, чтобы исполнить первый пункт, гарантируя полное исключение упреждающего воздействия на рычаг вала внешнего усилия со стороны нагретого заряда, следовало сразу полностью убрать сам этот рычаг вала. Технически задача этого пункта плана решалась очень просто: устранением жёсткого механического крепления одного звена механизма – кругового эксцентрика, на другом его звене – выходном силовом валу. Но для сохранения вращения эксцентриситета е механизма относительно коренной оси вала в механизме секции разрешалось применять свободный эксцентрик, который мог устанавливаться через кольца подшипника скольжения или качения, например, на самόм валу.

В-третьих, за основу рассмотрения предлагалось взять известный механизм секции коммерческого роторно-поршневого двигателя Ванкеля (РПД), так как он, в отличие от известной поршневой секции, уже содержит в своём составе входное силовое звено – ротор, который, как и выходное силовое звено – вал, способен совершать однонаправленное вращательное движение, то есть имеет собственный рычаг вращения относительно статора. В пользу этого выбора также работали другие два свойства известного роторного механизма, необходимые для реализации плана, а именно: на ротор секции РПД всегда непосредственно воздействует усилие нагретого заряда и для трёхгранного ротора максимальное плечо его рычага вращения всегда в три раза длиннее эксцентриситета е данного роторного механизма.

И, наконец, в-четвёртых, было необходимо подобрать или заново создать механизм передачи (транслирования) момента силы от ротора на вал.

Четвёртый пункт плана, собственно, и определял собой тот объём работы, который предстояло выполнить.

Идея, для реализации которой был составлен данный план действий, была рациональна, прежде всего, тем, что механизм роторной секции ДВС принципиально сразу получал существенное повышение эффективности своей работы, по меньшей мере, посредством изменения функций, которые в нём при работе выполняли оба его подвижных силовых звена: ротор и вал. Вместо генератора и транслятора момента силы в секции РПД Ванкеля, в новом роторном механизме вал становился просто транслятором момента. А ротор – вместо транслятора усилий нагретого заряда становился самим генератором момента силы. То есть, по сравнению с РПД, от механизма секции нового роторного двигателя уже не требовалось иметь в своём составе функционально балластное звено – транслятор усилий.

Передача усилия и передача момента силы – это совсем не одно и то же. Для создания момента силы в энергоносителе, кроме самогό усилия, также нужен подставленный под него рычаг, а всякому рычагу нужна опора.

В связи с тем, что генерация момента силы происходила сразу во входном силовом звене – роторе, то реализация нового принципа функционального построения механизма секции была способна существенно снизить потери механической энергии внутри него самогό. С вала снималась существенная доля усилий заряда, воздействующих как на сам вал, так и на его коренные подшипники, и она же добавлялась к усилиям вращения ротора. Теперь все возможные усилия нагретого заряда, за минусом неизбежных тепловых потерь, направлялись исключительно на вращение ротора. В связи с этим немаловажное значение приобретали надёжность и эффективность работы механизма, при помощи которого момент силы от ротора должен был транслироваться на вал.

Простые формулы для определения габаритных параметров секции роторного механизма

Исполнение автором данного плана действий началось примерно с 2005 года.

Следует сразу признать, что задача оптимизации механизма роторной секции РПД Ванкеля была изначально дополнительно осложнена попыткой увеличения числа радиальных граней профиля ротора больше трёх. И на начальной стадии реализации плана в пользу выбора секции пятигранного ротора автора подталкивало не только искушение сразу получить, казалось бы, больший эффект от более полного расширения заряда в такте рабочего хода и превышения длины рычага вращения ротора над длиной эксцентриситета не в 3 раза, а в 5 раз.

Теперь, конечно, можно вспоминать мнение коллег, что начало оптимизации с рассмотрения секции пятигранного ротора было не усложнённым, а, всё-таки, ошибочным действием. Однако до сих пор нет уверенности и в том, что само исследование увенчалась бы положительным результатом, если бы оно началось сразу же с секции трёхгранного ротора. Уж, очень подозрительно простым выглядело бы тогда решение сложной задачи, над которым уже много десятков лет «ломает голову» не только автор данного сайта. А что до ошибок и неудач, то они бывают у всех.

Для начала практических действий необходимо было построить профиль работоспособного роторного механизма.

Как известно, форма и габариты профиля механизма влияют на массу его деталей, особенно на значение инерционной массы подвижных звеньев механизма, создающей существенное увеличение потерь механической энергии при повышении скорости их перемещения. А также на величину площади теплообмена заряда в рабочей полости роторной секции, которая, по возможности, должна быть минимальной. Поэтому для желаемой высокой эффективности работы минимальность габаритов профиля роторной секции является существенным фактором.

Однако излишне уменьшать площадь профиля секции невыгодно, так как автоматически занижается и толщина профиля силовых элементов механизма, находящихся полностью внутри профиля ротора. А также при снижении площади профиля рабочая полость секции может содержать заострённые участки кривой линии эпициклоиды статора, которые при работе двигателя, обладая в объёме камеры сгорания собственным повышенным температурным напряжением, могут послужить «спусковым крючком» (детонатором) для самопроизвольного преждевременного зажигания, способного спровоцировать детонацию горючей смеси заряда рабочего тела.

При этом негармоничное сочетание геометрических размеров профиля отдельных деталей роторной секции могло привести к торможению и даже к упреждающему заклиниванию механизма.

В то же время, имевшиеся математические формулы кривых линий профилей ротора и статора представлялись автору весьма громоздкими и сложными, особенно при роторах с числом вершин (и граней) больше трёх. Но самое главное неудобство у них было в том, что они были неинформативными. Поэтому для получения простых и понятных для всех желающих линейных формул без использования в них степеней и логарифмов были выявлены две категории геометрических параметров конструкции роторной секции, непосредственно влияющие на решение этой локальной задачи.

Во-первых, была определена единственная переменная величина, влияющая на геометрические размеры всех элементов конструкции роторной секции. Им оказался геометрический эксцентриситет е профиля механизма секции – прямой линии между параллельными осями ротора (круга эксцентрика) и вала (статора). Во-вторых, путём многочисленных практических компьютерных построений секций с разными значениями длины эксцентриситета е и числа вершин ротора были выявлены зависимости для двух основных геометрических параметров профиля роторной секции: радиуса окружности, описанной вокруг профиля статора – R, и радиуса окружности, описанной вокруг профиля ротора – r. Позже подобным путём удалось подобрать формулу для высоты призмы ротора – h.

И уже значительно позднее, только в 2014 году, в эти формулы были введены корректирующие коэффициенты: радиальный – х и осевой – y. Они позволяют тоньше подобрать оптимальный габаритный размер роторной секции.

В настоящее время три универсальные эмпирические формулы габаритов роторной секции выглядят следующим образом:

r = e(2n + x)

R = e(2n + x + 1)

h = e(n + y),

где r – значение радиуса окружности, описанной вокруг профиля ротора,

R – значение радиуса окружности, описанной вокруг профиля статора,

е – эксцентриситет,

n – число вершин (радиальных граней) профиля ротора (для трёхгранного ротора n = 3),

h – значение высоты призмы ротора (высота цилиндра статора),

x – радиальный коэффициент,

y – осевой коэффициент.

С учётом этих формул в чертёжной компьютерной программе автором был разработан алгоритм построения профилей роторных секций с любым габаритом и числом вершин ротора.

Силовые шестерни в роторном механизме

После вывода эмпирических формул, из нескольких возможных известных кинематических схем механизмов, содержащих в своём составе только вращающиеся подвижные детали, для передачи момента силы между ротором и валом был выбран, казалось бы, самый известный и простой из всех возможных – шестерёнчатый силовой механизм. Его работа в роторном механизме была возможна только при наличии в схеме свободного эксцентрика, опирающегося на вал, но жёстко незакреплённого на этом валу. Однако все попытки по чертежам умозрительно понять работу роторного механизма на силовых шестернях ни к чему не привели. Поэтому требовались действующие масштабные макеты.

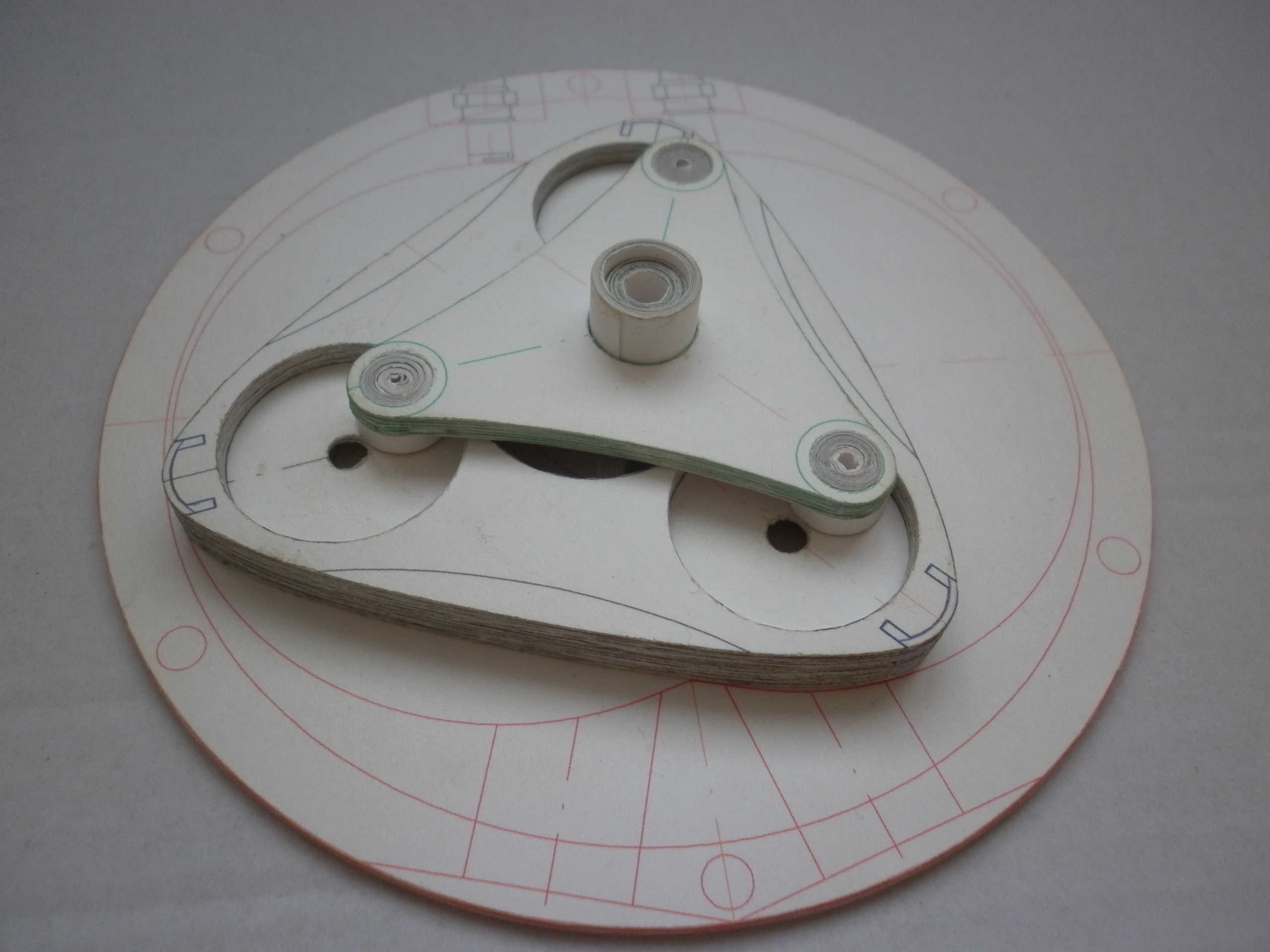

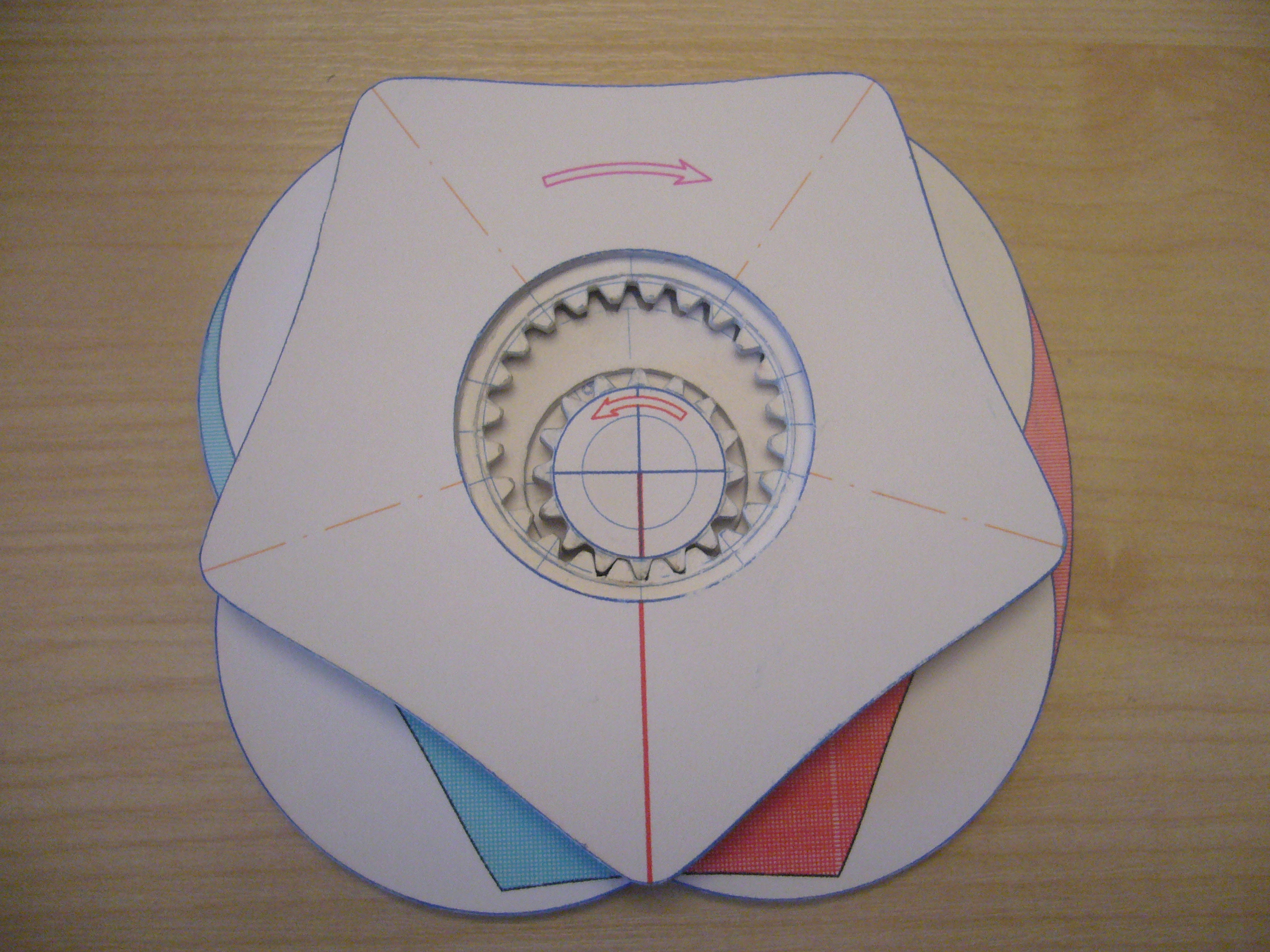

Изготовление макетов роторных секций из металла или какого-либо другого объёмного материала в кризисные 2008 – 2009 годы представлялось долгим по времени и финансово весьма дорогим мероприятием. Поэтому был разработан авторский метод изготовления масштабных макетов роторных секций в домашних условиях при помощи компьютера, принтера, ватманской бумаги, ножниц и клея. Работа над первым макетом заняла 2 месяца, и только через четыре месяца вернулась чувствительность трёх пальцев правой руки, которых пережимали кольца ножниц. Над вторым – 3 недели, затем каждый последующий макет, в зависимости от сложности, мог изготавливаться от пяти до десяти дней, так как пришёл опыт и понимание, что детали можно делать из меньшего числа слоёв.

По эмпирическим формулам видно, чем больше было вершин у ротора, тем шире был оптимальный габаритный размер профиля ротора в секции, тем удобнее в нём было размещать механизм передачи момента силы от ротора на вал. Пятигранный ротор для этого подходил идеально. Например, в профиле секции трёхгранного ротора получались слишком тонкие перемычки в теле ротора между его гранями и окружностью его силовой шестерни. Но внутри профиля семигранного ротора места для транслятора момента было ещё больше, чем у пятигранного.

Следует отметить, что в процессе работы с многогранными роторами выяснилось, что для приемлемой балансировки механизма многосекционного роторного двигателя больше подходили роторы с нечётным числом граней. В этом случае минимальное число роторов, эксцентрически установленных оппозитно (взаимно через 180 градусов относительно коренной оси вала) на одном общем валу, могло составлять не более двух. То есть в составе двигателя могло быть две роторные секции. При чётном числе граней ротора минимальное число роторных секций для приемлемой балансировки механизма должно было быть больше двух и равнялось числу граней ротора минус одну единицу (n-1). То есть для двигателя, например, с четырёхгранными роторами число секций должно было быть не менее трёх, в профиле эксцентрически установленных относительно коренной оси вала взаимно через 120 градусов. А, например, для шестигранного ротора – не менее пяти секций (оси роторов в профиле расположены взаимно через 72 градуса). Однако чем больше число секций находится в составе механизма ДВС, тем в нём больше не только число генераторов механической энергии, но и число генераторов неизбежных потерь энергии, которыми вдобавок сами эти секции также и являются.

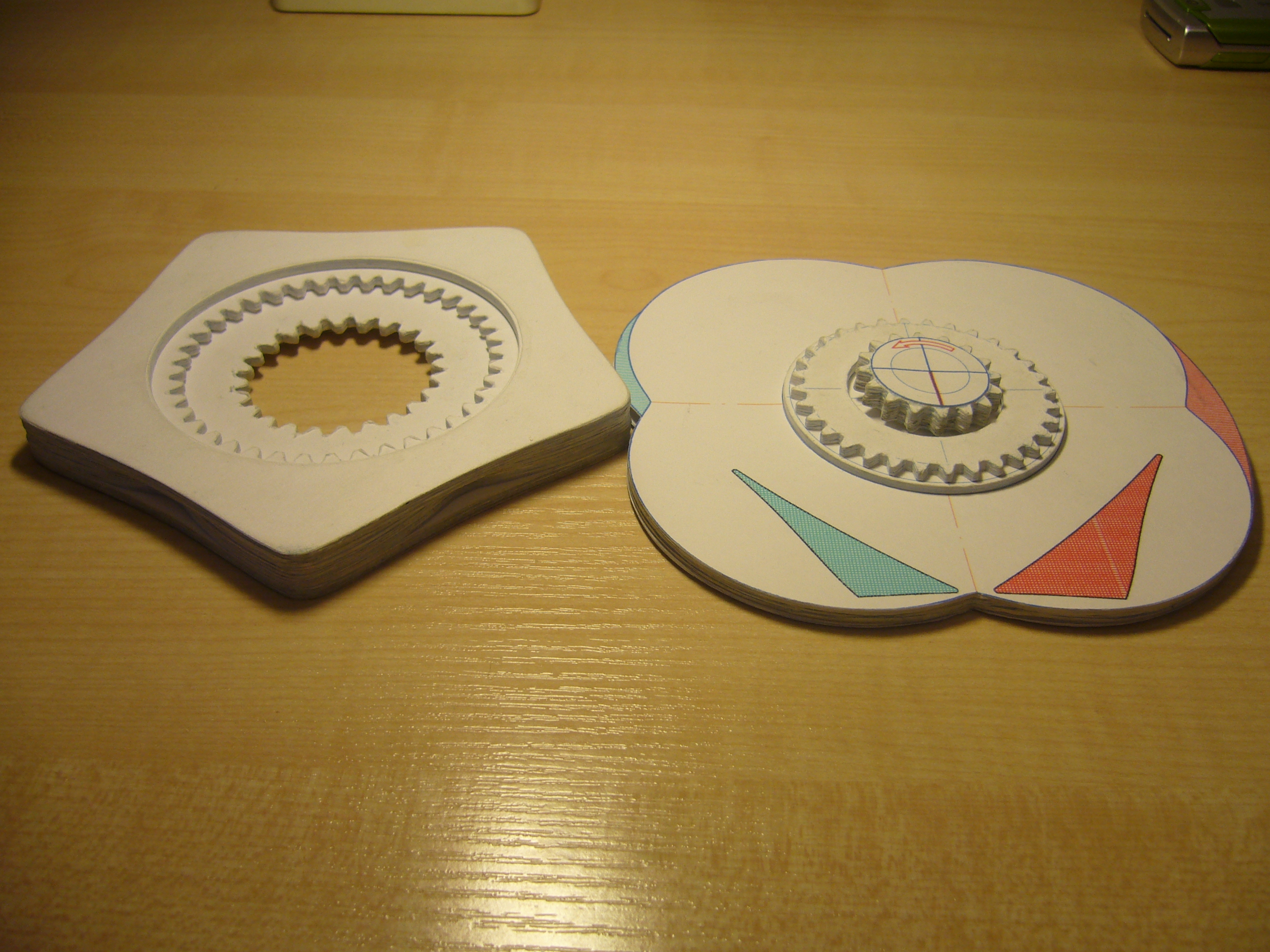

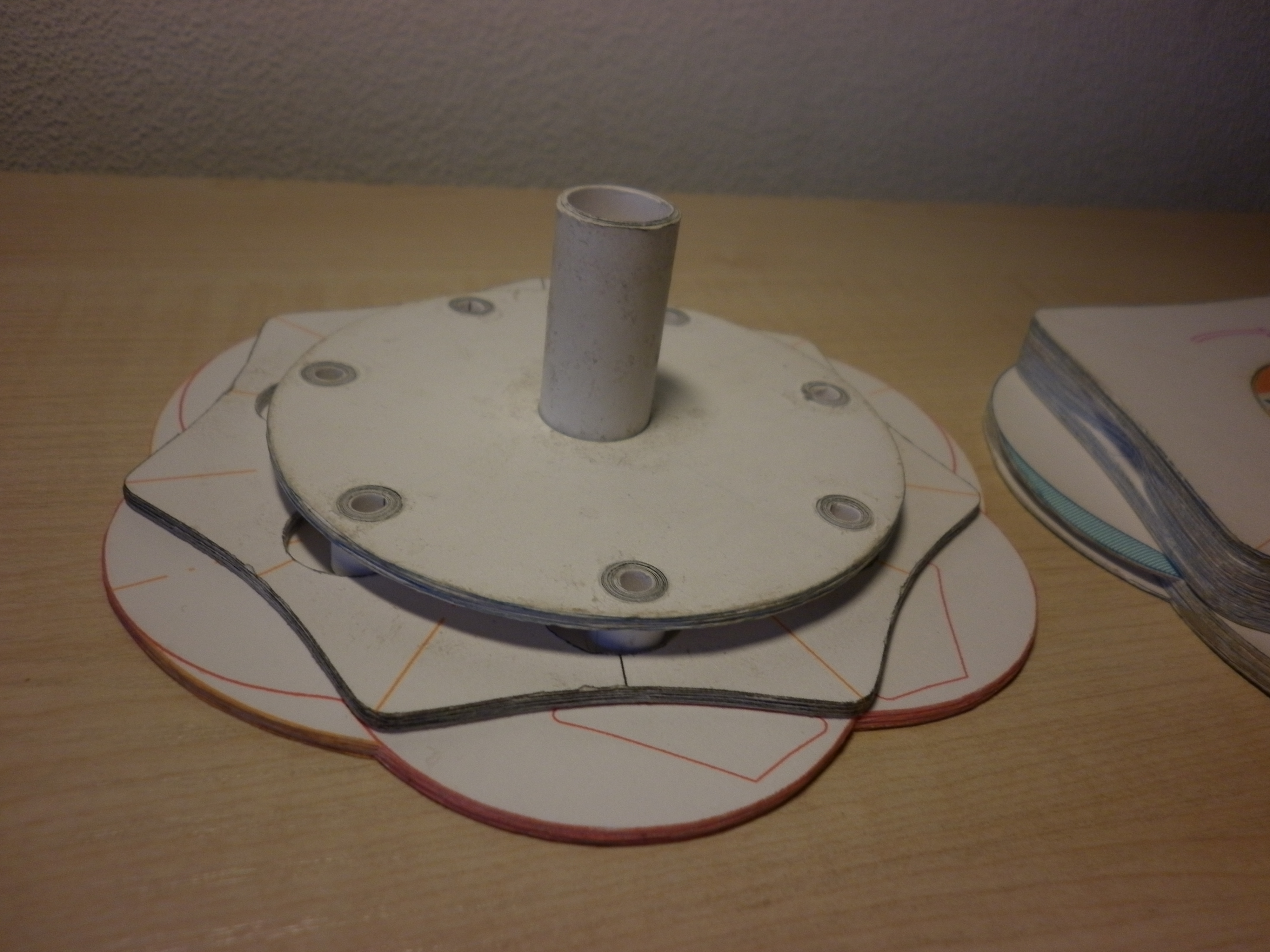

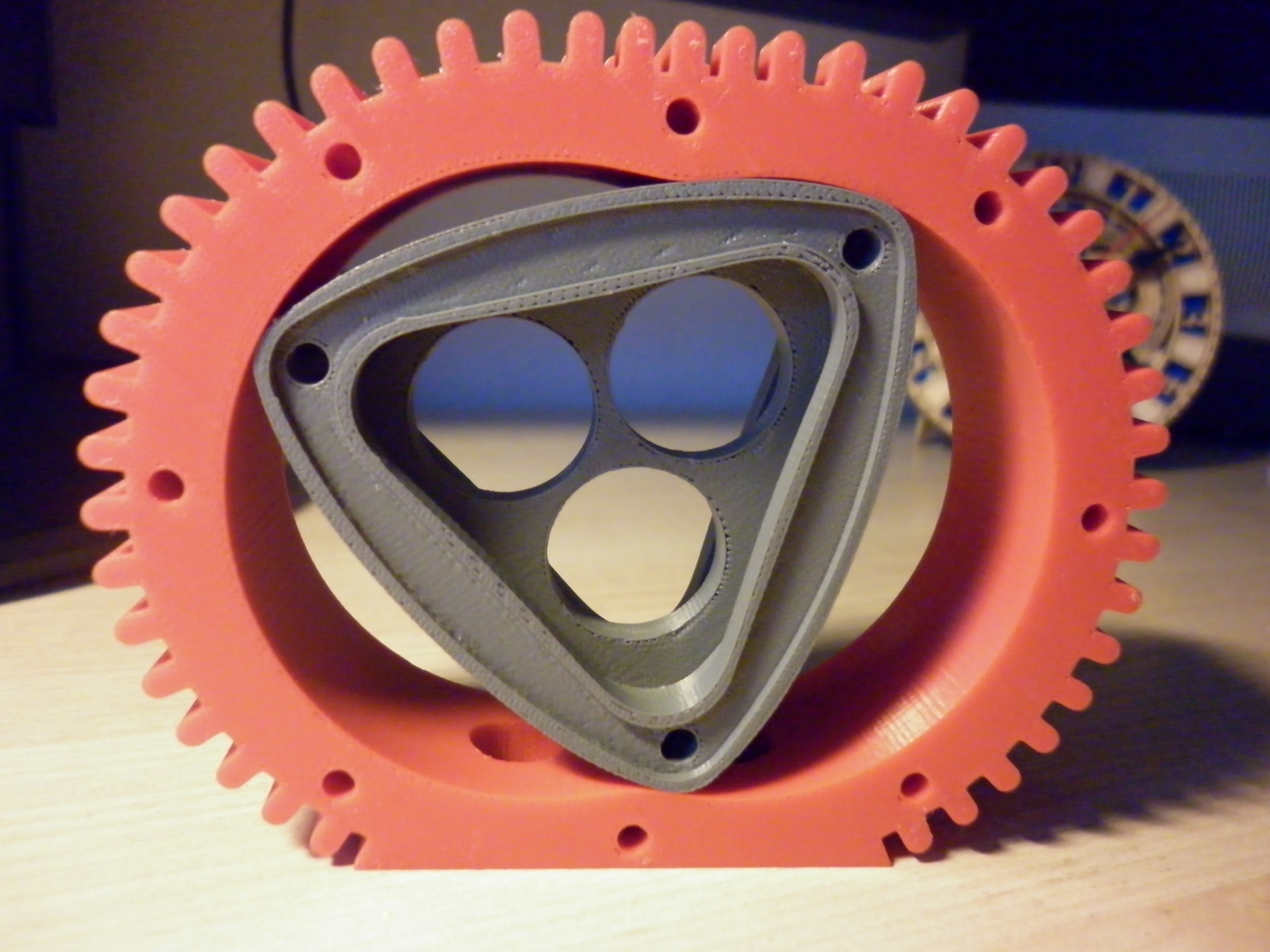

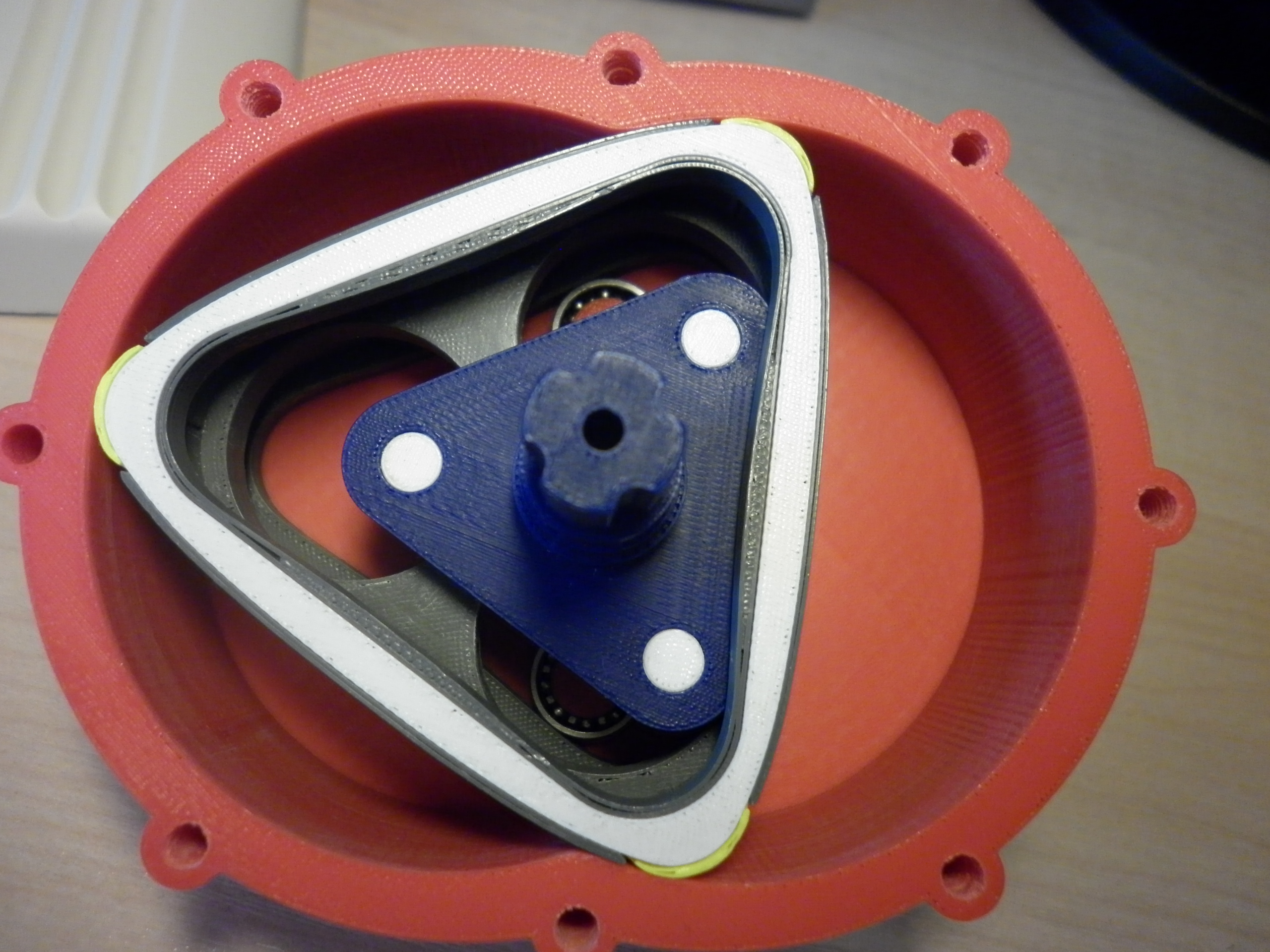

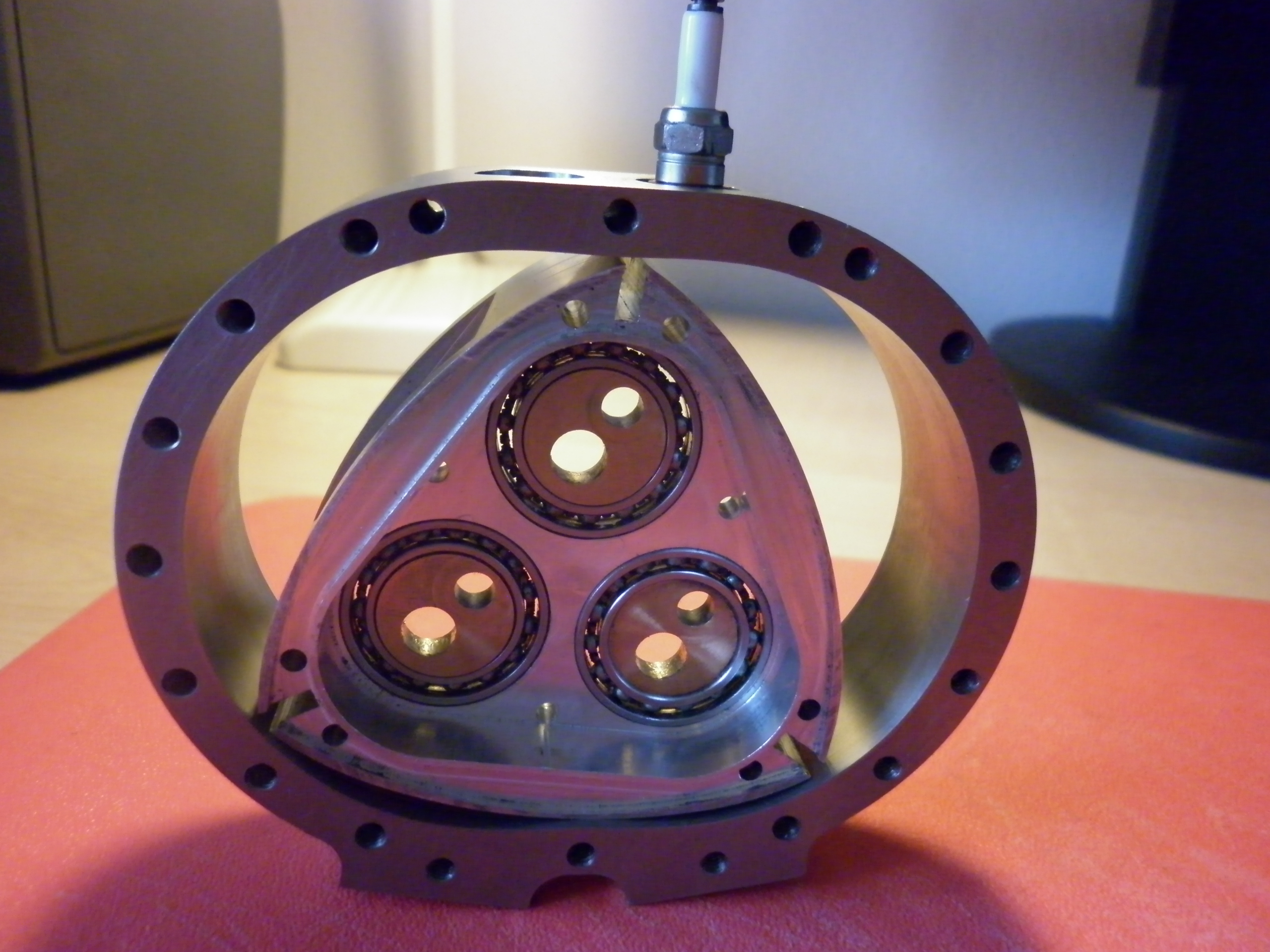

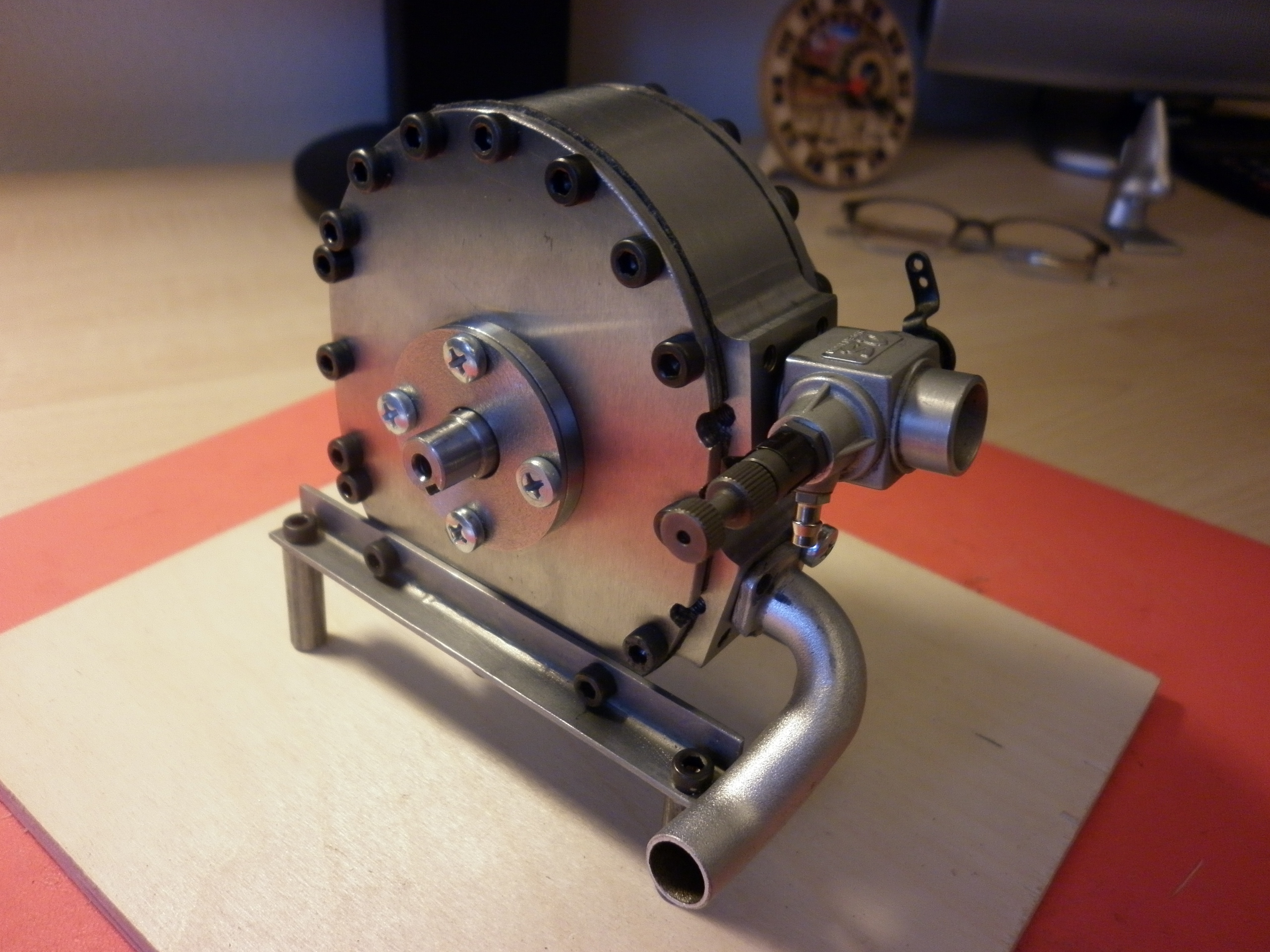

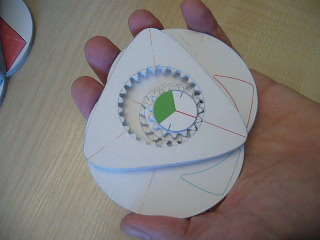

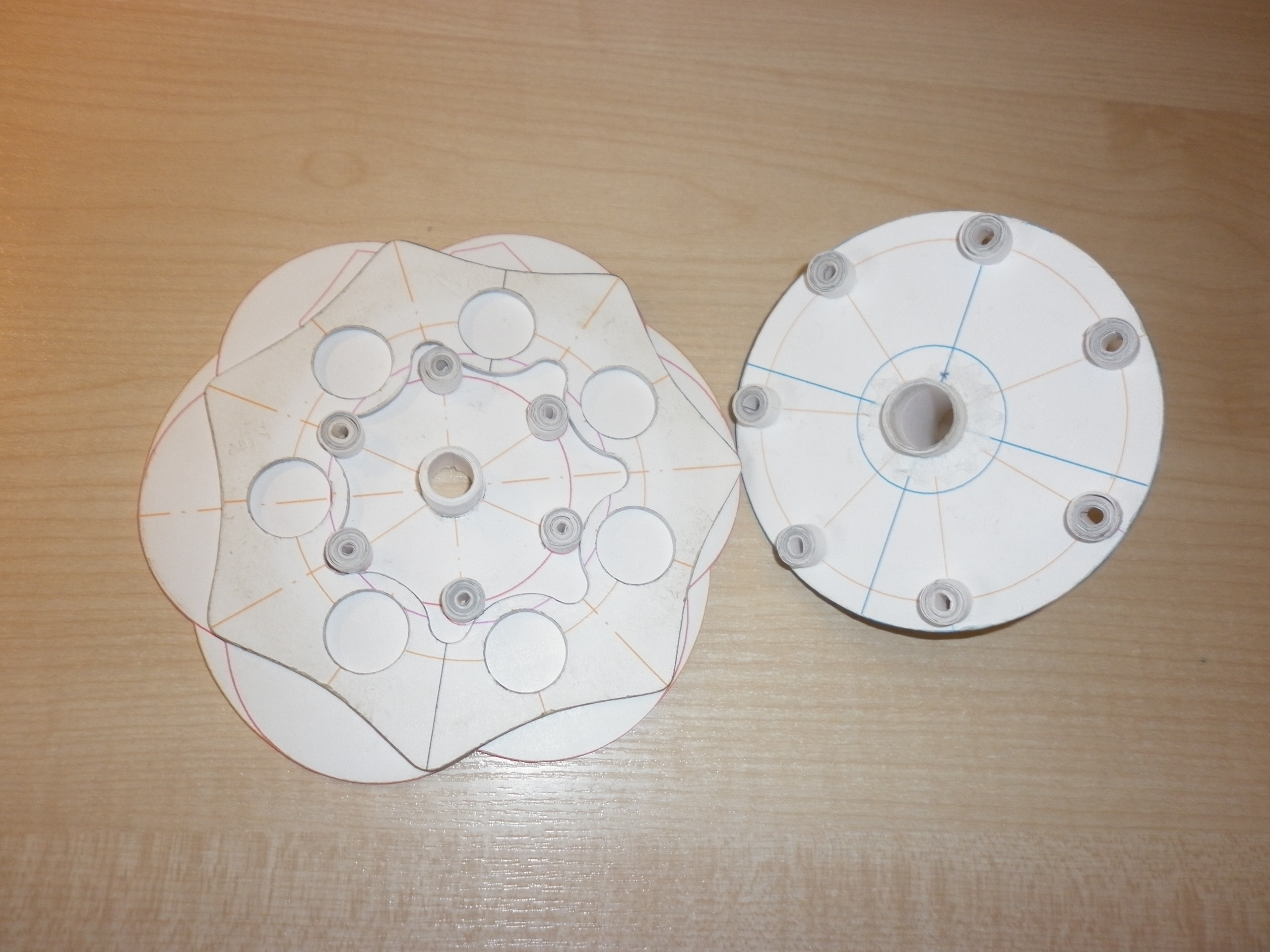

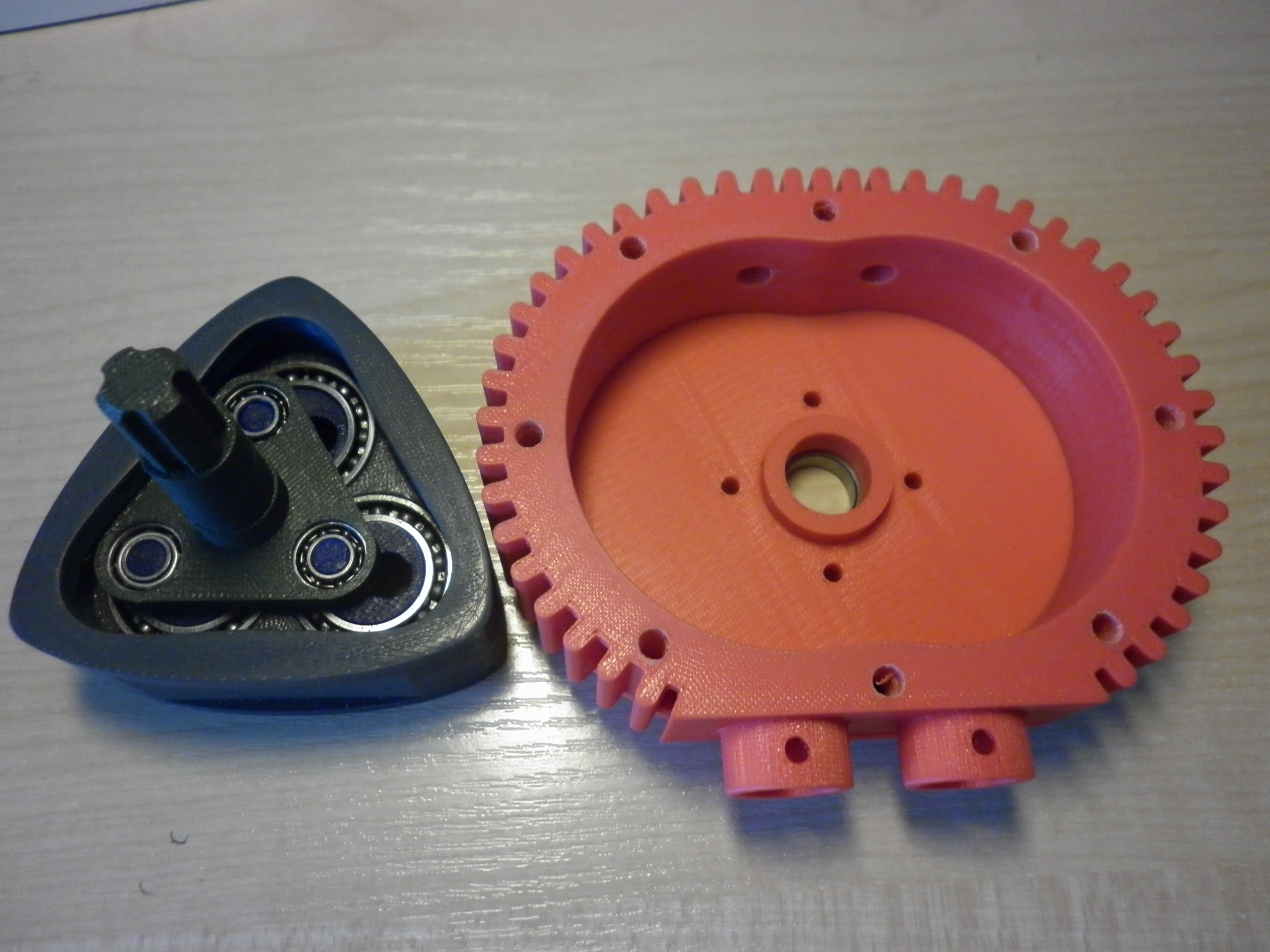

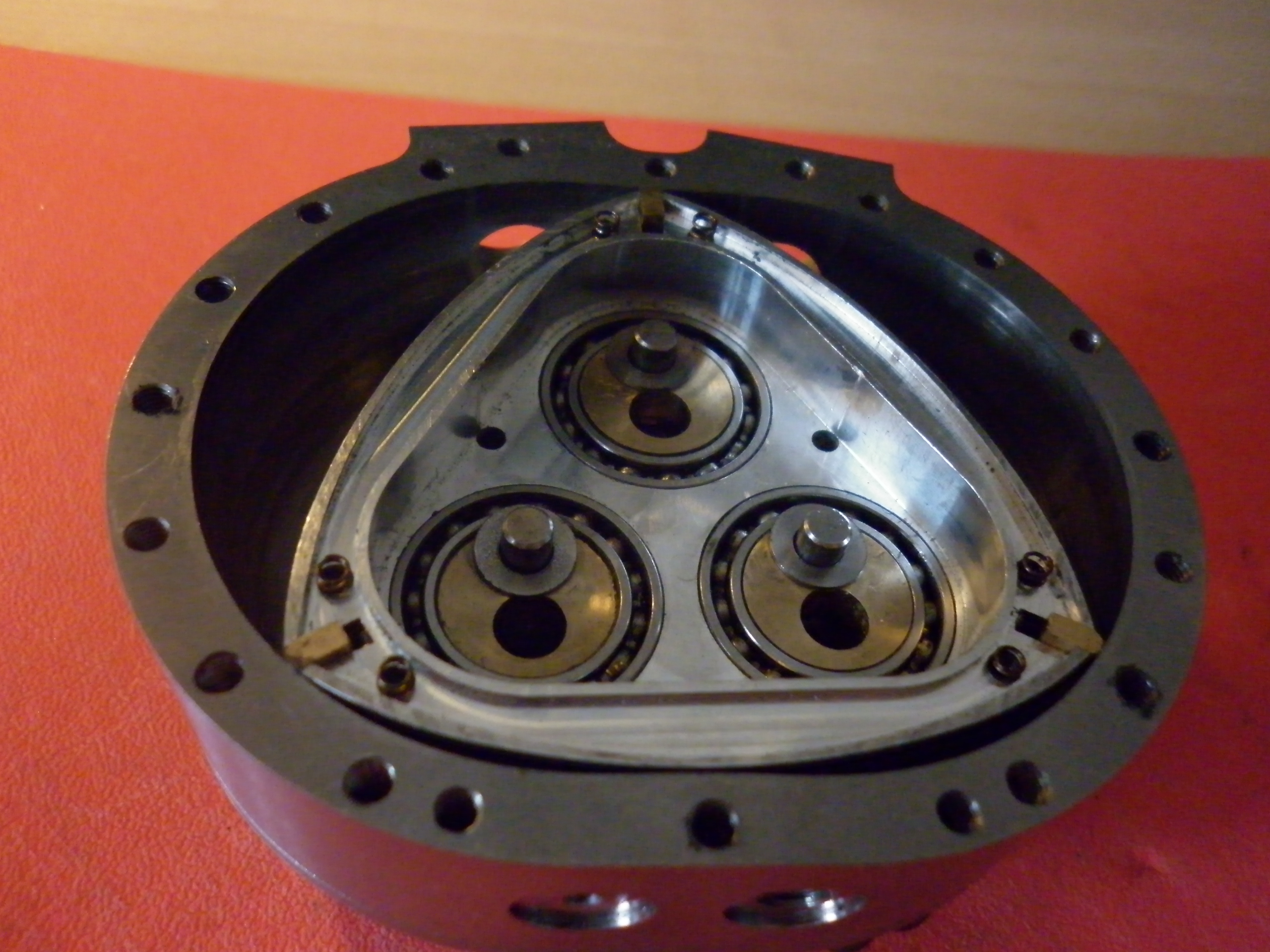

Позднее функционирующие макеты механизмов роторных секций на силовых шестернях с пятигранным (фото 1, 2), трёхгранным (фото 3) и семигранным (фото 4) ротором, а также флэш-ролик с семигранным ротором в 2009 году сначала были опубликованы в Интернете на RuTube, а затем на YouTube.

Фото 1 Фото 2

Фото 3 Фото 4

В профиле механизма секции РПД Ванкеля вращающий рычаг вала имеет постоянную опору в точке коренной оси вала, через коренные подшипники неподвижно закреплённой относительно статора. Но точка опоры рычага вращения ротора через колесо программной шестерни ротора располагается на образующей линии окружности неподвижной программной шестерни статора и, при этом, она не зафиксирована на ней жёстко (подобно вращению кольца обруча вокруг тела человека). Потому точка опоры рычага вращения ротора в механизме роторной секции является текущей, то есть непрерывно перемещающейся в направлении движения ротора по образующей линии окружности программного колеса шестерни статора.

В новом механизме роторной секции через свою другую, вновь введённую в конструкцию соосную с ним силовую шестерню, ротор передавал полученное им от заряда вращение на силовую шестерню вала, тоже вновь введённую в механизм. Так как эта шестерня вала соосно и жёстко была закреплена на валу, то вал тоже вращался вместе с ней. Но, как выяснилось при работе макета, вал вращался в направлении, обратном вращению ротора. Этого автор сначала даже и не предполагал, работая над чертежами механизма секции. До этого представлялось, что силовая шестерня вала будет вращаться в направлении вращения ротора.

Точка приложения внешнего усилия нагретого заряда рабочего тела к плечу рычага ротора по-прежнему располагалась на оси ротора и соосной с ней оси наружного круга опорного свободного эксцентрика, то есть на конце линии эксцентриситета е геометрического профиля механизма секции. Но текущая точка опоры рычага ротора находилась уже не на коренной оси вала, как в механизме секции РПД, а гораздо дальше от точки приложения усилия заряда – за коренной осью – на линии продолжения прямой линии эксцентриситета, пересекающей одновременно обе окружности программных шестерен ротора и статора в точке их текущего касания. Таким образом, за счёт увеличения длины плеча рычага ротора на значение длины радиуса программной шестерни статора, по сравнению с механизмом РПД, повышалось значение момента силы ротора, который через пару новых силовых шестерен ротора и вала трансформировался в момент силы вала, с тем же значением момента. В результате момент силы выходного вала в роторной секции с силовым шестерёнчатым механизмом (механической передачей) был выше, чем в секции РПД того же рабочего объёма.

Кроме того, макеты на силовых шестернях продемонстрировали, что, посредством исключения жесткой механической связи эксцентрика и вала механизм приобретал свойства планетарного механического редуктора, способного уменьшать угловую скорость выходного силового звена конструкции – вала, по сравнению с угловой скоростью вращения входного силового звена – ротора. В то время как в роторной секции Ванкеля, наоборот, вал вращается быстрее ротора, то есть один полный оборот ротора происходит за три полных оборота вала.

Наверное, не встретит возражений такое утверждение, что при одинаковом числе тактов рабочего хода в единицу времени, производимом одинаково нагретым зарядом одинаковой массы, бόльшим количеством механической энергии обладает такой выходной силовой вал секции теплового двигателя, который вращается медленнее.

Однако достаточно быстро, при помощи коллег, были выявлены недостатки механизмов на силовых шестернях. Наряду с тем, что сами по себе консольные зубья силовых шестерен по прошествии сравнительно небольшого интервала времени неизбежно изнашиваются независимо от материала, формы их изготовления, условий охлаждения и смазки, основным недостатком явилась высокая вероятность поломки зубьев шестерен при передаче импульсных усилий заряда в секции ДВС, в том числе, с наличием крутильных колебаний. А разработка, изготовление и встраивание в механизм роторной секции устройств защиты от крутильных колебаний является весьма трудоёмкой, недешёвой и, подчас, невыполнимой задачей (за принципиальную критику и бескорыстную поддержку в этом вопросе автор выражает благодарность участникам специализированного форума ДВС). Поэтому от силовых шестерен и всяких консолей в силовой цепи было решено категорически отказаться. Кроме того, одна из двух пар шестерен – силовая пара с её механическими потерями, по сравнению со схемой механизма Ванкеля, была дополнительным и, как бы, излишним компонентом конструкции.

Импульсный характер усилий, которые за каждый из тысяч циклов в минуту заряда рабочего тела вдобавок ещё и один раз меняют направление своего действия на противоположное, не оставляет никаких шансов консольным зубьям колёсных или реечных зубчатых механических передач для применения в силовой цепи механизма ДВС. Такой непростой режим работы под силу только круговому цилиндру кривошипа.

Роторный механизм с силовой цевочной муфтой и программным цевочным узлом опоры ротора на статоре

После фиаско с силовыми шестернями более внимательно пришлось подойти к следующему возможному кандидату на роль силовой передачи, уже с непосредственным учётом опыта, накопленного при создании коммерческих тепловых двигателей. Поэтому основное внимание сразу было уделено, прежде всего, силовому механизму на кривошипах. Потому что надёжность, лёгкость, простота, компактность и дешевизна кривошипа прошла успешные многовековые испытания в коммерческих тепловых двигателях объёмного вытеснения. Как известно, в них применяются только кривошипные механизмы. Какие бы цели не ставил перед собой исследователь, в конечном итоге, любое техническое решение подобного рода всегда создаётся в расчёте на его коммерческое применение.

При отсутствии жестко закреплённого на валу эксцентрика (монокривошипа), другим и единственным возможным вариантом кривошипного механизма была только известная уже не одну тысячу лет цевочная передача (поликривошип), в данном случае цевочная муфта. В настоящее время она особенно успешно применяется в циклоидных редукторах. Цевочная муфта содержит в себе диск силового вала, на котором симметрично его коренной оси закреплены цевки (кривошипы) вала. При этом было известно, что в циклоидном редукторе диск ротора в профиле имел форму симметричной гипоциклоиды, которая при планетарном вращении своим профилем геометрически генерирует ответный «следящий» профиль статора формой симметричной эпициклоиды, число полостей которой всегда на одну единицу меньше числа граней (и вершин) ротора. Точно такие же принципы построения профиля механизма применены и в известном механизме секции РПД Ванкеля.

Впрочем, в обратном варианте, планетарно вращающаяся эпициклоида, также всегда геометрически генерирует неподвижную гипоциклоиду профиля статора. И при реализации в качестве механизма секции ДВС эта схема имеет свои, присущие ей особенности, которые в данном материале рассматриваться не будут.

Сначала, как и в схемах циклоидного редуктора и рассмотренного выше роторного механизма с шестерёнчатой силовой парой, была предпринята попытка изготовить секцию цевочной муфты с использованием жёстко незакреплённого на валу свободного эксцентрика. Однако изготовленный для макета из бумаги свободный эксцентрик, впрочем, как и в описанном выше макете с силовыми шестернями, так сильно тормозил вал, что даже не давал ротору сдвинуться с места. Поэтому, чтобы реализовать идею цевочной муфты в бумажном макете роторной секции, вместо незакреплённого относительно вала центрального свободного эксцентрика, пришла идея использовать специальный «следящий» кулачковый механизм, который предполагалось разместить внутри профиля ротора. Был разработан компьютерный алгоритм прорисовки фигурного профиля роторного кулачка, повторяющего профиль граней семигранного ротора и непрерывно опирающегося одновременно на шесть цевок статорного фланца, закреплённых на линиях малых осей симметрии эпициклоиды профиля статора симметрично относительно коренной оси вала и статора. На каждой из цевок статора для снижения трения традиционно с возможностью вращения были установлены кольцевые круговые ролики. Получился своеобразный радиально-опорный роликовый подшипник для ротора на статоре.

Для размещения немалого по габаритам цевочного механизма передачи момента от ротора на вал, в совокупности с кулачково-цевочным опорным механизмом для ротора, идеально подходил профиль семигранного ротора. Для приемлемой балансировки ротора число симметричных оси ротора отверстий силового диска равнялось числу радиальных граней его профиля.

Конструкция макета получилась очень устойчивой от аварийного радиального смещения ротора. И что самое интересное: хотя расчёт механизма секции проводился с учётом зацепления программных шестерен ротора и статора, как в механизме Ванкеля (только при отношении длин их диаметров 7 : 6), однако для работы механизма данной схемы они ей были абсолютно не нужны. То есть механизм прекрасно и надёжно работал без установки в него пары программных шестерен. Таким образом, радиально-опорный кулачково-цевочный механизм в роторной секции полностью заменял собой в совокупности эксцентрик вала и пару программных шестерен, известных из механизма секции РПД Ванкеля.

И данный механизм роторной секции, даже без каких-либо шестерен, тоже являлся планетарным редуктором, а точнее цевочным редуктором. Значение его передаточного числа равнялось значению числа вершин (радиальных граней) профиля ротора. При вращении диска вала ротор лихо планетарно вращался на платформе фланца статора макета, за каждый один оборот вала по 7 раз поочерёдно подгоняя новую грань ротора к ВМТ в камеру сгорания (фото 5, 6).

Фото 5 Фото 6

В новом роторном механизме ротор и вал были между собой связаны посредством механизма цевочной муфты, которая не может менять направление вращения любого одного из них, из-за чего и ротор, и вал вращаются в ней не только в одну сторону, но и абсолютно синхронно. Никакая муфта также не может менять общее значение передаваемого (транслируемого) через неё момента силы между двумя его силовыми звеньями, поэтому значение вращающего момента ротора в цевочной муфте механизма роторного двигателя всегда равно значению вращающего момента вала. Однако по направлению передачи механической энергии, если в её первом – входном звене, значение параметра конструкции механизма – длины плеча рычага момента будет, например, выше значения длины плеча рычага её второго – выходного звена, то значение усилия во втором звене будет пропорционально выше, чем в первом звене муфты.

Как известно, источником перемещения ротора в рабочей полости секции ДВС объёмного вытеснения является потенциальная механическая энергия нагретого заряда рабочего тела, создающая силовое воздействие на поверхности всех механических тел, образующих замкнутое пространство рабочей полости секции объёмного вытеснения. Своим механическим усилием заряд воздействует, в том числе, на подвижную стенку этой полости – грань подвижного ротора в течение импульса такта рабочего хода, который происходит за угол поворота эксцентриситета е. По своей длительности импульс рабочего хода всегда составляет только часть от одного полного оборота эксцентриситета на 360 градусов относительно коренной оси вала. Чем больше в одном полном обороте вала будет число таких силовых импульсов заряда, каждый из которых происходит за один оборот эксцентриситета, тем больше механической энергии поступит на вал в каждом угловом градусе (радиане) поворота силового вала.

Разница между механизмом секции РПД Ванкеля и нового роторного двигателя состояла в том, что в первом из них эксцентриситет е вращается синхронно с валом, а во втором – асинхронно, и конкретно, эксцентриситет в новой секции вращался относительно коренной оси вала быстрее, чем сам вал. Потому что в новом механизме он являлся «виртуальным», то есть не материализованным в эксцентрике, жёстко закреплённом на валу. От этого число тактов рабочего хода в единицу времени у новой роторной секции было больше, чем число оборотов силового вала, на значение числа вершин ротора. Но начало каждого такта рабочего хода в ней, как обычно, по-прежнему определялось числом подходов эксцентриситета е в верхнюю мёртвую точку (ВМТ), которое всегда равно числу подходов грани ротора к объёму минимального сжатия камеры сгорания в рабочей полости роторной секции.

Таким образом, ДВС-редуктором можно считать такой роторный двигатель внутреннего сгорания, в каждой секций механизма которого вал вращается относительно его коренной оси медленнее, чем ось ротора.

По сравнению с механизмом РПД Ванкеля, новый роторный механизм в одном полном обороте вала увеличивал совокупное значение момента силы на валу не только за счёт большей длины плеча рычага вращения ротора по сравнению с длиной эксцентриситета е, но также и за счёт повышенного числа импульсов момента силы в каждом обороте вала.

Сразу же автором была подана заявка в ФИПС на патент, который был выдан в 2012 году (патент РФ № 2455509 от 09.08.2010 г.). До этого момента на имя автора уже было выдано ещё несколько патентов по теме конструкций механизмов роторных двигателей.

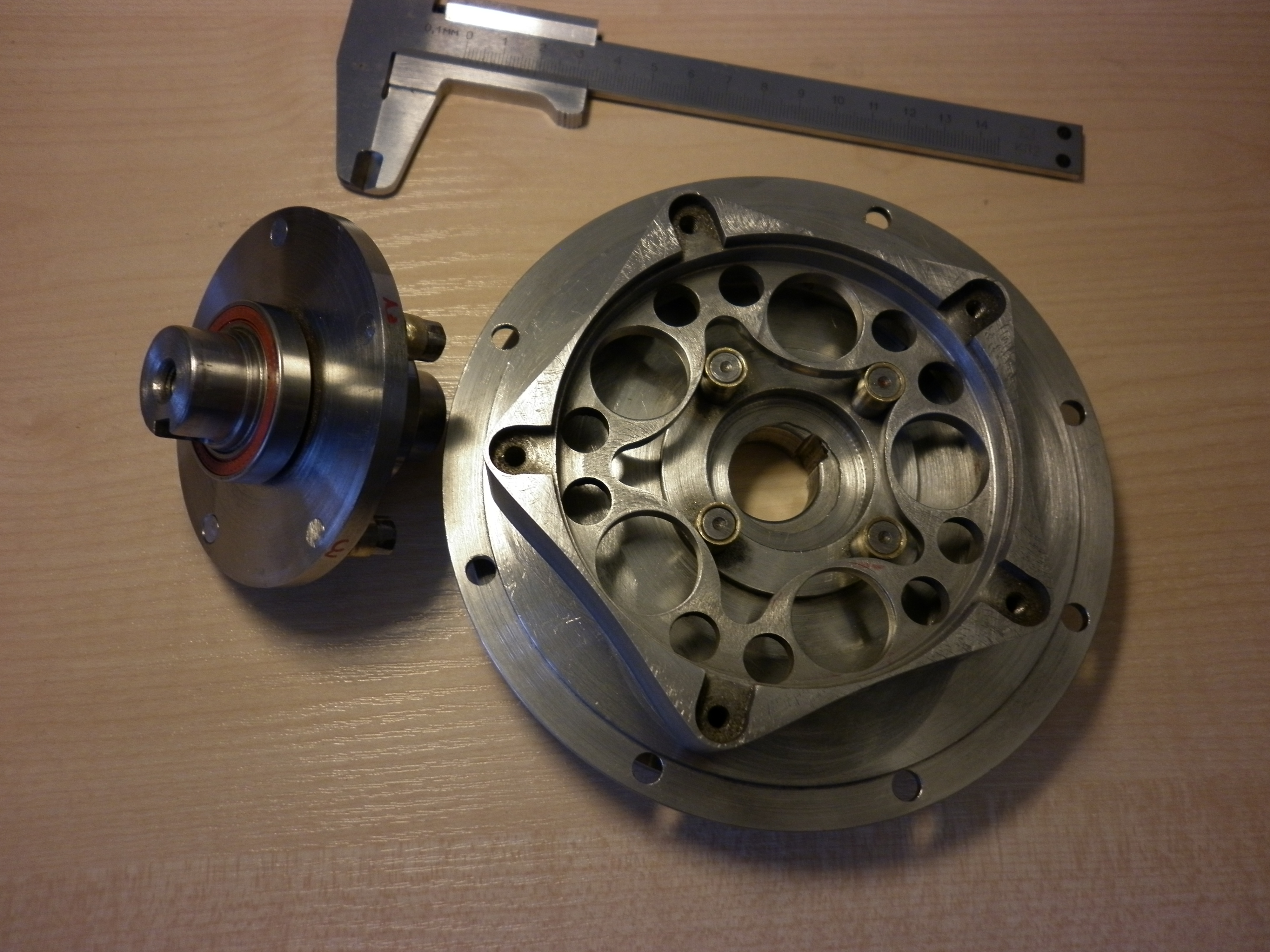

От бумаги к металлу в роторной секции с силовой цевочной муфтой и пятигранным ротором

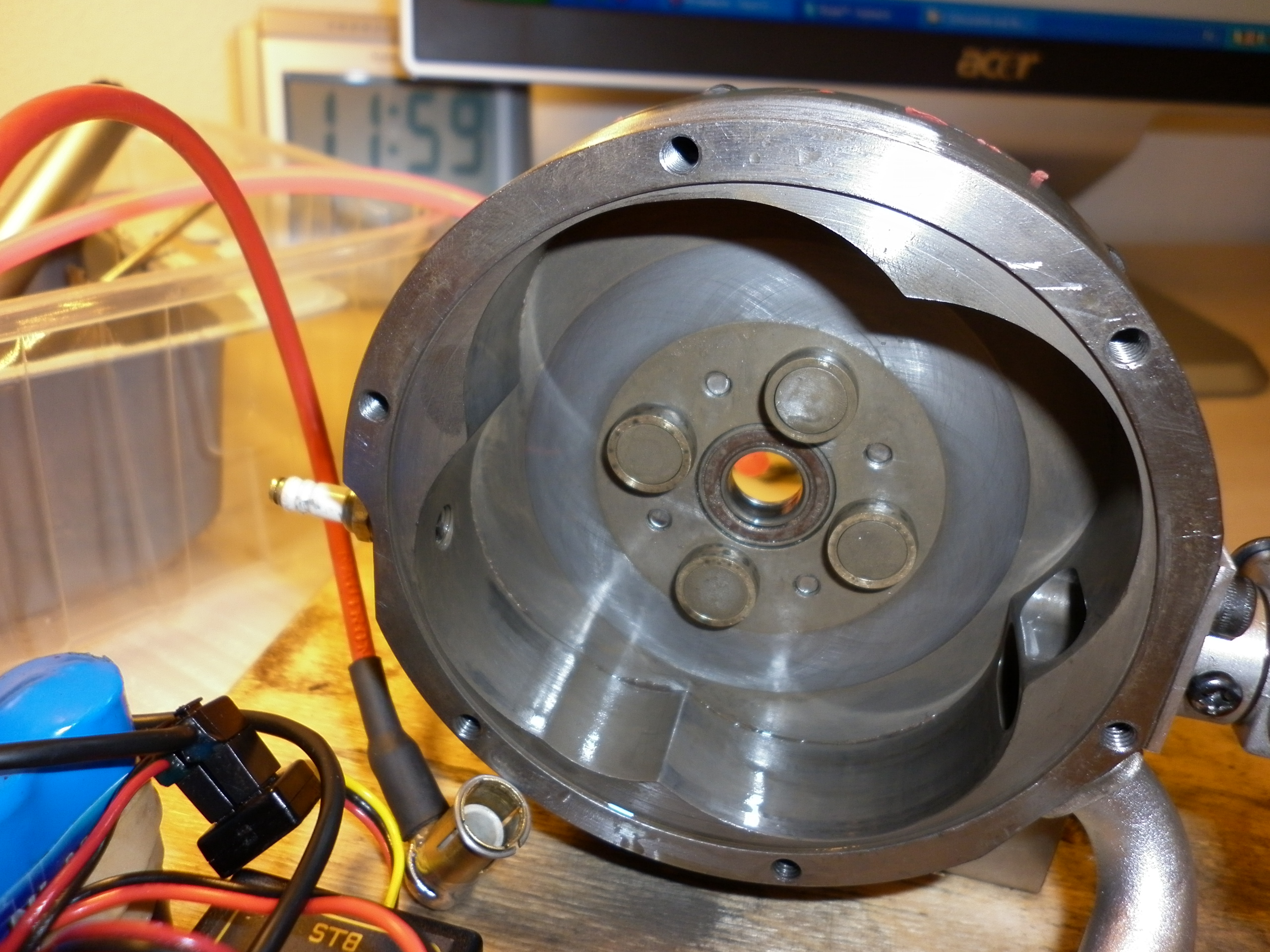

Наступила пора изготовления роторной секции из металла. А в этом-то, как известно, была и есть основная проблема. Но длительный поиск принёс результат. Изменив по своету коллег своё первичное желание, изготовить ротор с семью гранями, автором была разработана и заказана для изготовления секция с пятигранным ротором. Первым из деталей механизма изготавливался ротор (фото 7). Сначала, кроме использования токарного и фрезерного станков, внешний и внутренний профиль ротора был изготовлен при помощи электроэрозионной обработки. Правда, чистота поверхностей эрозионной обработки всё же оставляла желать лучшего.

Фото 7

Затем из-за проблем станочной обработки начались поиски другого исполнителя. Однако качество работы вскоре найденных изготовителей оказалось весьма посредственным. Наконец был найден другой станочный участок, обладающий нужным набором станков и высоким качеством персонала (особая благодарность коллективу московской компании "Авакс", особенно её руководителю!).

При работе механизма этой секции выявилось некоторое торможение ротора (фиг.8, 9). Как выяснилось позже, были некоторые неточности в изготовлении кулачкового программного механизма.

Фото 8 Фото 9

Получив неудовлетворительный результат, автор начал прорабатывать схему возврата в схему роторной секции программных шестерен, известных из механизма Ванкеля. Однако от замены опорного кулачково-цевочного механизма на классические программные шестерни ротор при работе механизма тут же полностью терял свою радиальную опору. То есть от аварийного радиального смещения у него не было поддержки ни со стороны статора, как при использовании кулачкового механизма, ни со стороны вала, на котором не было опорного эксцентрика. Так как вариант повторения громоздкой для теплового двигателя известной схемы механизма циклоидного редуктора с центральным свободным эксцентриком был не совсем рациональным решением, то было решено каждый кольцевой ролик каждой цевки (кривошипа) вала сделать в виде индивидуального свободного эксцентрика. Его наружная окружность была сосна с отверстием силового диска ротора, а внутренняя эксцентрическая окружность, как обычно, сосна с цевкой силового диска вала. Пять свободных цевочных эксцентриков по своим поверхностям скольжения должны были надёжно удерживать пятигранный ротор на валу от аварийного радиального смещения.

На основе этой идеи в 2011 году был разработан механизм, по которому в ФИПС была подана заявка на патент. Сам механизм был частично изготовлен только в первой половине 2012 года (фото 10).

Фото 10

Однако после изготовления контуров его основных деталей, там же в мастерской собрав механизм, автор не смог его запустить в работу. При скольжении эксцентриковые ролики цевок вала не вращались и серьёзно тормозились в отверстиях диска ротора цевочной муфты. Для уменьшения площади трения скольжения, автор сгоряча решил спилить по бокам профиль роликов напильником, но только усугубил проблему. Вскоре разочарование подтолкнуло принять эмоциональное решение об отзыве из ФИПС заявки на патент со свободными эксцентриковыми роликами кривошипов (цевок) диска вала.

И лишь позднее, в 2014 году, при более точном изготовлении, а также при использовании подшипников качения в цевках вала, надёжная работоспособность данной схемы была доказана.

Но в 2012 году пришлось вернуться к схеме с кулачковой опорой ротора, которая была доработана вручную в домашних условиях (на балконе). После доработки она довольно прилично заработала, вселив надежды. Тогда автор начал прорабатывать вопросы по внешней финансовой помощи. Была подготовлена тренировочная презентация инвестиционного проекта в одном из сообществ бизнес-ангелов, которому автор благодарен за терпение и моральную поддержку. Однако её результатом было категоричное, но, следует откровенно признать, весьма резонное решение: отложить презентацию до момента создания и запуска действующего образца роторного двигателя.

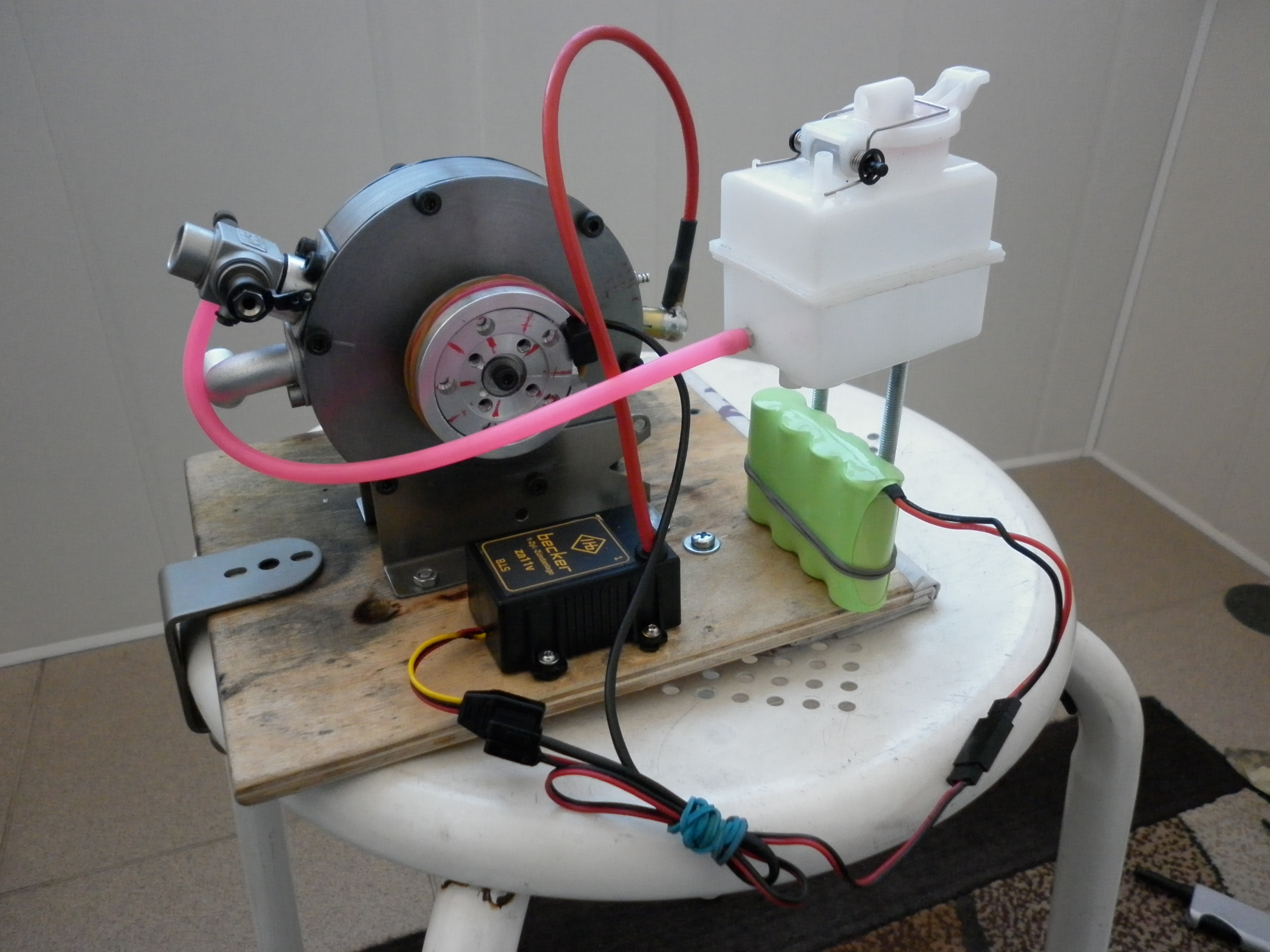

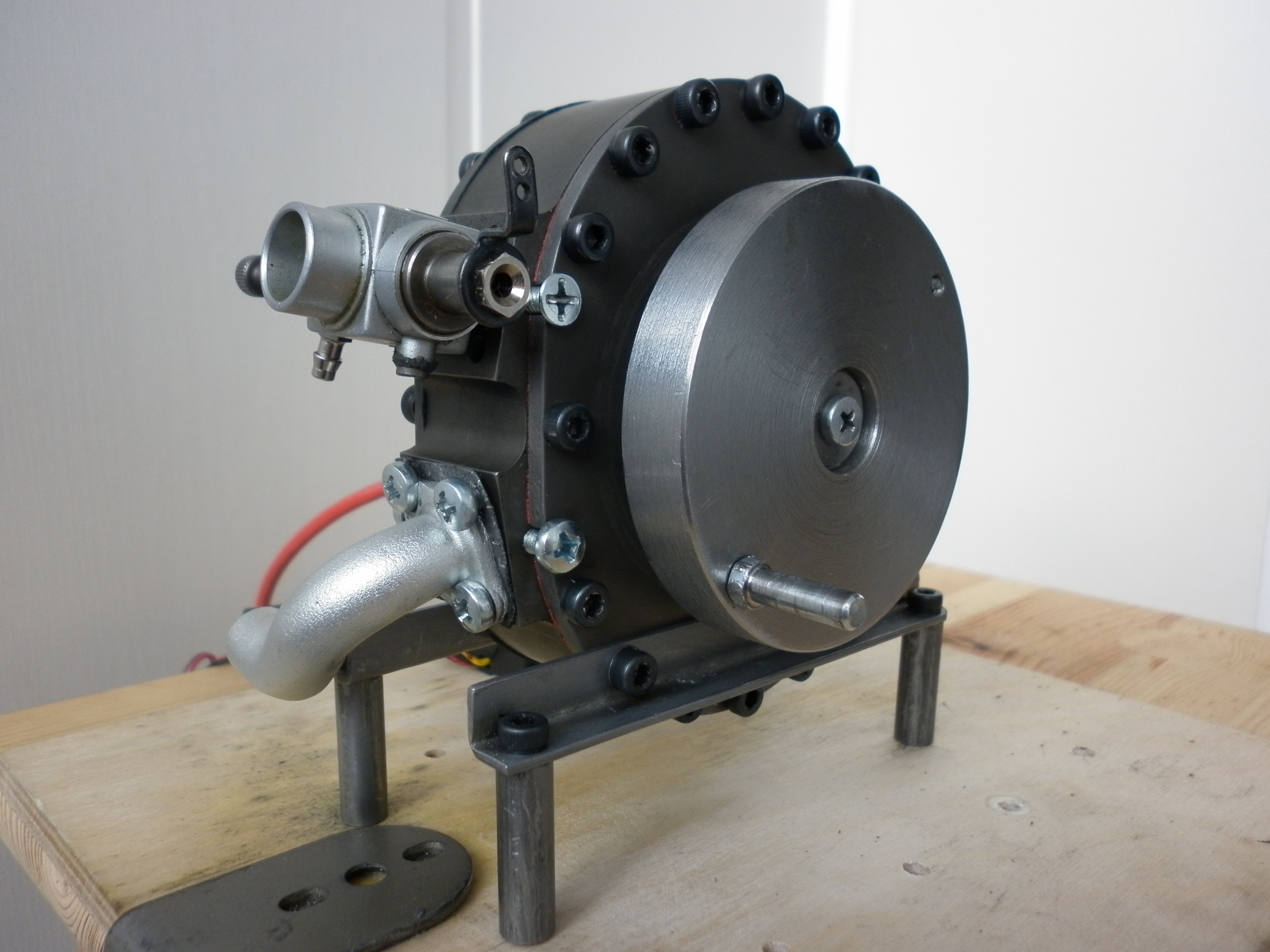

Поэтому был разработан и позже изготовлен механизм миниатюрной роторной секции с пятигранным ротором объёмом 28 куб. см (фото 11 – 19). Работа по её запуску началась только весной 2013 года, потому что в качестве топлива планировалось применять этанол или метанол, которые могут работать, в основном, только в положительном диапазоне температуры воздуха. Хотя позже в качестве топлива были попытки использования и других горючих жидкостей.

Фото 11 Фото 12

Фото 13 Фото 14

Фото 15 Фото 16

Фото 17 Фото 18

Фото 19

Объём рабочей полости секции соответствовал небольшому объёму модельного двигателя, то есть применяемого для привода масштабно уменьшенных моделей транспортных средств. Сначала основной была идея использования зажигания от свечи накаливания, но герметичность соседних объёмов рабочей полости над гранями ротора оставляла желать лучшего, поэтому достаточной степени сжатия не наблюдалось. Ибо, очень быстро выявилась полная и безоговорочная утопичность предварительно продекларированной автором идеи отсутствия уплотнений вершин пятигранного ротора, о чём его настойчиво предупреждали коллеги (автор приносит свои извинения тем, кого невольно мог ввести в заблуждение). О запуске двигателя на свечах накаливания не могло быть и речи. Позднее была произведена доработка по установке уплотнений вершин ротора. При этом на перепускные каналы рабочей полости были сделаны накладки (фото 20).

Фото 20

Параллельно проходили длительные, но весьма плодотворные консультаций на форуме моделистов (благодарность его участникам, особенно И.А. Ширковскому из Москвы!), по которым в Китае была заказана искровая система зажигания, которая пришла посылкой только через месяц после китайского нового 2013 года.

Но и после установки искровой системы зажигания движок не хотел запускаться. Попутно были ещё и некоторые осложнения, вкравшиеся в процесс исследования. Этанол (в бутылке 0,7 литра, польский питьевой ректификат 98%) был сожжён достаточно быстро. Испытания проводились в прохладную погоду на застеклённом балконе с подогревом от теплового электровентилятора. При запуске секции окна балкона открывались. Если пары от этанола воспринимались спокойно, то пары метанола, которые, не смотря на проветривание, всё же оставались на балконе, вскоре заставили автора пожалеть о его применении там. Не смотря на принимаемое противоядие, действие паров метанола не прошло бесследно. Пожалуй, только спустя где-то полгода удалось относительно восстановить нормальное состояние здоровья. На дачной природе двигатель ещё немного подымил, но работать так и не начал (фото 21).

Фото 21

Пришлось большее внимание уделить нюансам. С установленной свечой зажигания при вращении вала рукой ощущалось чрезмерное гидравлическое сопротивление при сжатии, по сравнению с открытым свечным отверстием статора. Поэтому решено было сделать сжатие одноступенчатым, просверлив отверстие в статоре в канале между первой и второй ступенью сжатия. Двигатель продолжал также неритмично хлопать в выпускную трубу. Тогда то же самое было сделано с перепускным каналом между ступенями полости расширения. Движок затрещал веселее, из-за сокращения объёма полости расширения выхлопные газы стали заметно горячее. Но сам он снова так и не запустился (фото 22).

Фиг.22

Порой теперь казалось, что чувствовался отклик вала, стронувшегося от усилия нагретого газа, но... все многочисленные попытки изменения угла опережения и запаздывания зажигания не привели к запуску. Возможно, требовалась более тонкая настройка на нужный угол зажигания, а пока можно было рассчитывать только на удачу, если вдруг его случайно удастся найти. Но раз за разом найти не удавалось. При пятигранном роторе длительность такта рабочего хода была очень короткой и составляла всего лишь 54 градуса по обороту вала в каждых 72 градусах его поворота, поэтому поиск нужного угла зажигания оказался весьма затруднительным. Калильное зажигание, автоматически определяющее момент вспышки по минимальному объёму сжатия в ВМТ, конечно же, было наиболее подходящим для испытуемой секции с пятигранным ротором.

И всё же трёхгранный ротор

А, например, в секции трёхгранного ротора длительность такта рабочего хода была в 1,67 раза длиннее – 90 градусов по обороту вала, и он повторялся в каждых 120 градусах поворота вала. В том числе и поэтому, одновременно с продолжением работы по запуску, был сделан бумажный макет механизма секции с трёхгранным ротором, который показал хорошую работоспособность (фото 23). Чтобы поместиться в небольшой габарит профиля трёхгранного ротора, по сравнению с комфортным профилем семигранного или пятигранного ротора, кроме изменения положения круговых отверстий силового диска ротора, пришлось обрезать круг цевочного диска вала до треугольной формы. Смещение отверстий силового диска ротора на оси его вершин было сделано ещё в секции пятигранного ротора (фото 13). К тому времени ещё было непонятно, как подходить к дальнейшему уменьшению габаритов механизма, который производит передачу момента силы от ротора на вал внутри трёхгранного ротора. Но было понятно, что, например, каждая грань профиля треугольного цевочного диска вала, во избежание торможения механизма, внутри ротора не должна была вплотную сближаться с непрерывно параллельной ей внутренней поверхностью одной из трёх граней ротора, потому граням диска вала следовало находиться как можно ближе к его коренной оси. Когда-то коллеги даже советовали автору вынести данный механизм за пределы ротора и объёма рабочей полости секции, но технического решения той задачи тогда найти не удалось. И сегодня его тоже нет.

Фиг.23

Принципиальная критика коллег, покрутивших эту модель (особая благодарность И.П.Седунову из С-Петербурга!), была в той же теме. Вердикт был такой: механизм, вроде бы, неплох, но «непригоден» для ДВС, так как силовые подшипники расположены близко к нагретым граням ротора. Надо чтобы, как в секции РПД Ванкеля, силовые подшипники находились как можно ближе к коренной оси вала. Задача была поставлена, но как её технически решить совета не последовало.

Тема критики не могла быть неожиданной хотя бы даже потому, что неудобство с малым габаритом профиля трёхгранного ротора наблюдалось ещё в шестерёнчатом силовом механизме (фото 3). Ведь не просто же так для оптимизации механизма секции роторного ДВС изначально были выбраны именно широкие профили семигранного и пятигранного роторов. И до этого разговора с коллегами были попытки нащупать алгоритм действий по минимизации габаритов. Но в то время было непонятно: как это можно обойтись без вала, который во всех предыдущих схемах с цевочным механизмом семигранного и пятигранного роторов проходил через центр силового диска ротора. Быстрого решения пока не было.

После нескольких месяцев трудов было признано, что уже нерационально тратить время, а также истощившиеся и без того скромные собственные средства, на продолжение проекта с механизмом пятигранного ротора, который, как тогда казалось, уже выполнил предназначавшуюся ему благородную миссию. Да и различных комбинаций факторов, способных привести к неудаче, накопилось уже довольно много. Новый механизм роторной секции, который, собственно, и представлял собой ноу-хау авторского проекта, в ней работал исправно, но вот экспериментальная, так сказать, термодинамическая часть секции имела недостатки, над которыми ещё надо было работать. Уже изрядно переделанный статор для продолжения эксперимента требовал замены. Да и при отсутствии результата, не смотря на непременное выполнение обязательств со стороны автора, изготовитель откровенно терял интерес к сотрудничеству. Поэтому по совокупности отрицательных факторов, с надвинувшимися холодами осени 2013 года, проект секции с пятигранным ротором проще было «заморозить».

Но при этом продолжилась работа по модельной секции трёхгранного ротора с новым механизмом цевочной муфты. Тем более, что жизнеспособность термодинамической части секции с трёхгранным ротором была заведомо подтверждена коммерческой практикой РПД Ванкеля. Получалось так, что кроме трёхгранного ротора, другого варианта не было.

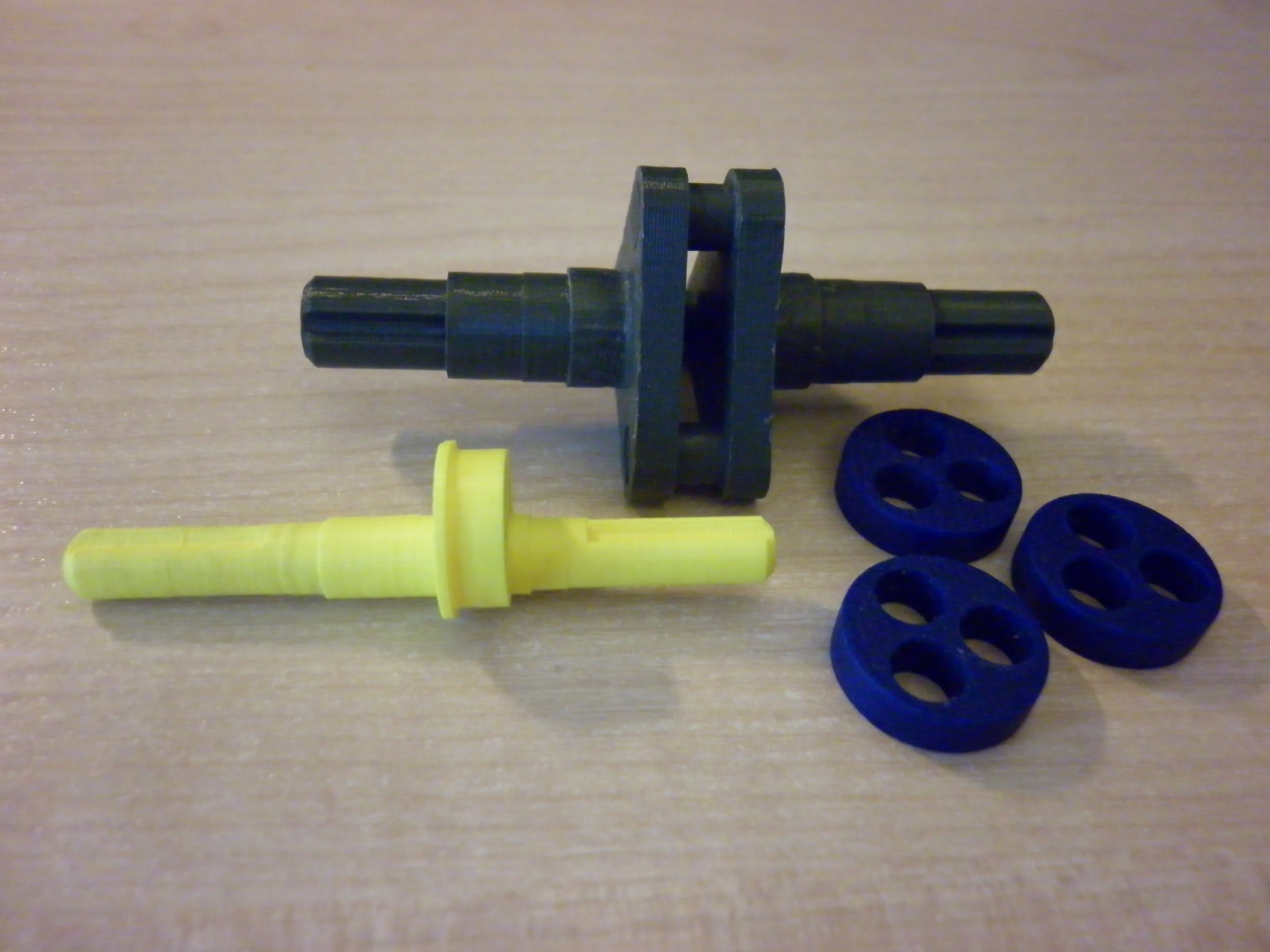

Задача заключалась в предельном симметричном сближении в направлении оси ротора осей всех трёх силовых подшипников цевочной муфты. Подсказкой для её решения стала разъёмная конструкция пятигранного ротора (фото 13). Но разъёмным надо было делать не ротор, а вал. Жёсткость симметричного относительно коренной оси вала равностороннего треугольника силовых цевок диска вала решала вопрос жёсткости соединения двух частей единого вала. Только разъёмный вал убирал с силового диска ротора центральное сквозное отверстие под неразъёмный вал, мешающее требуемому сближению его силовых круговых отверстий в направлении оси ротора, а из-за мизерности длины эксцентриситета в роторной секции, в конечном итоге, и к коренной оси вала.

Так как основным элементом такого механизма был разъёмный вал, то, прежде всего, требовалось убрать сомнение в том: удастся ли при требуемой соосности полувалов добиться соосности отверстий для цевок вала в параллельных оппозитных дисках полувалов? Но консультации со специалистами по фрезерным станкам с ЧПУ развеяли это сомнение.

В результате в октябре 2013 года была подана очередная заявка в ФИПС на роторную секцию трёхгранного ротора с разъёмным валом, состоящим из двух полувалов с оппозитными по отношению друг к другу цевочными дисками, между которыми параллельно находился силовой диск цевочной муфты ротора. Соединение полувалов в единое механическое звено вала происходило через жёсткий равносторонний треугольник с вершинами из цевок вала, закреплённых в оппозитных дисках полувалов и проходивших насквозь через соответствующие круговые отверстия силового диска ротора, которые были максимально взаимно и симметрично относительно оси ротора приближены друг к другу. Круглое сквозное осевое отверстие под вал внутри среднего силового диска ротора упразднялось. В последствии эту заявку пришлось отозвать, потому что через полгода после её подачи была подана вторая заявка на патент по той же теме, но с усовершенствованной конструкцией механизма секции, по которой в 2015 году был выдан патент РФ № 2556838 от 28.04.2014 года.

От бумажных моделей к 3D-принтеру

Но вдруг в декабре 2013 года в Интернете автору на глаза неожиданно попалась реклама 3D-принтеров, на которых могут недорого изготавливаться любые 3D-модели, причём теперь с размерной точностью до

И это был прорыв!

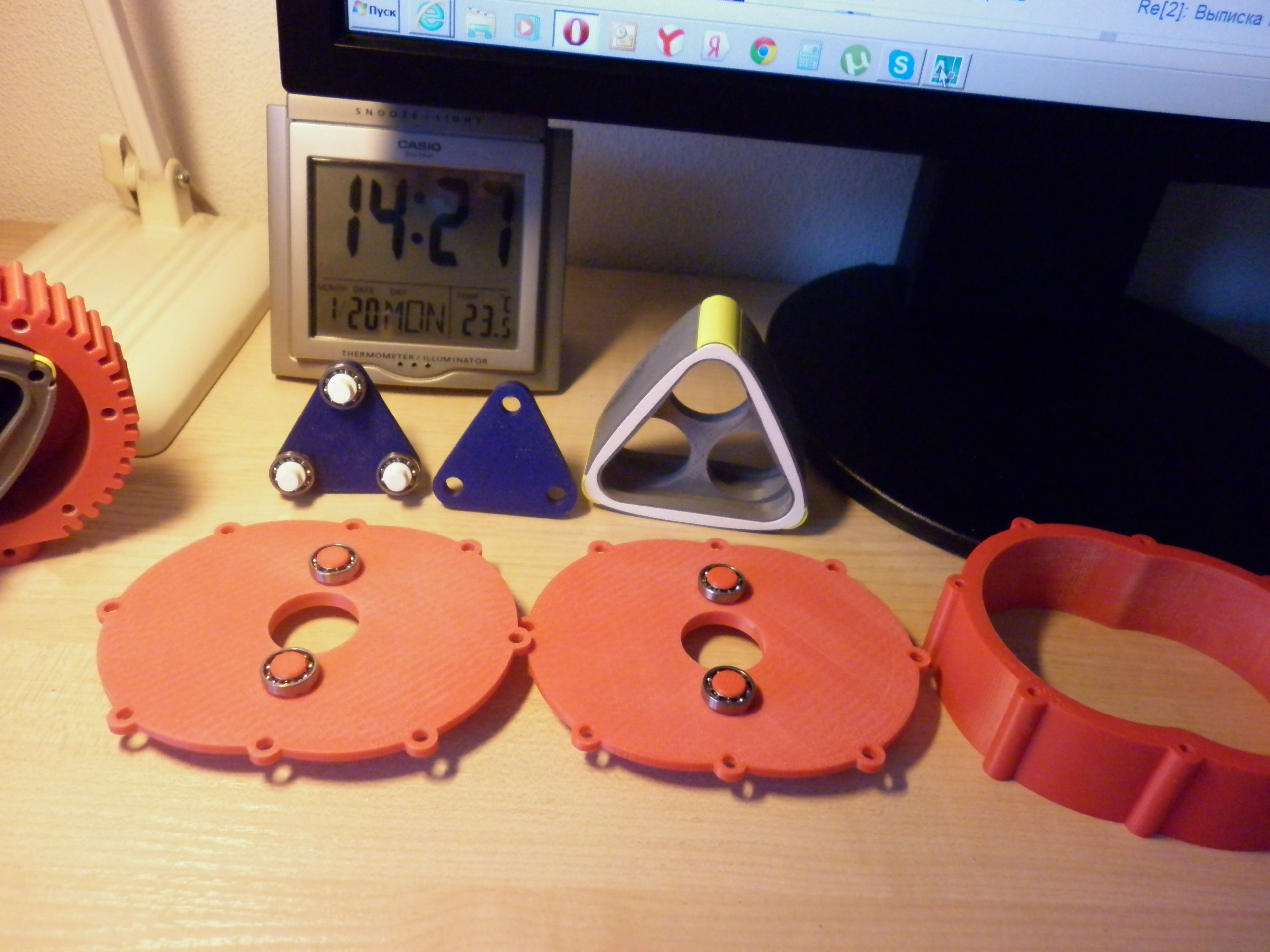

Работа резко ускорилась. До нового 2014 года удалось сделать даже две модели секций трёхгранного ротора. Во второй модели были сразу в основном исправлены недочёты первой модели, и параллельно удалось близко подойти к требуемой точности первичных чертежей и определиться с технологией достижения допусков, которые особенно подходили для установки в 3D-модель стандартных подшипников качения (фото 24 – 26).

Фото 24 Фото 25

Фото 26

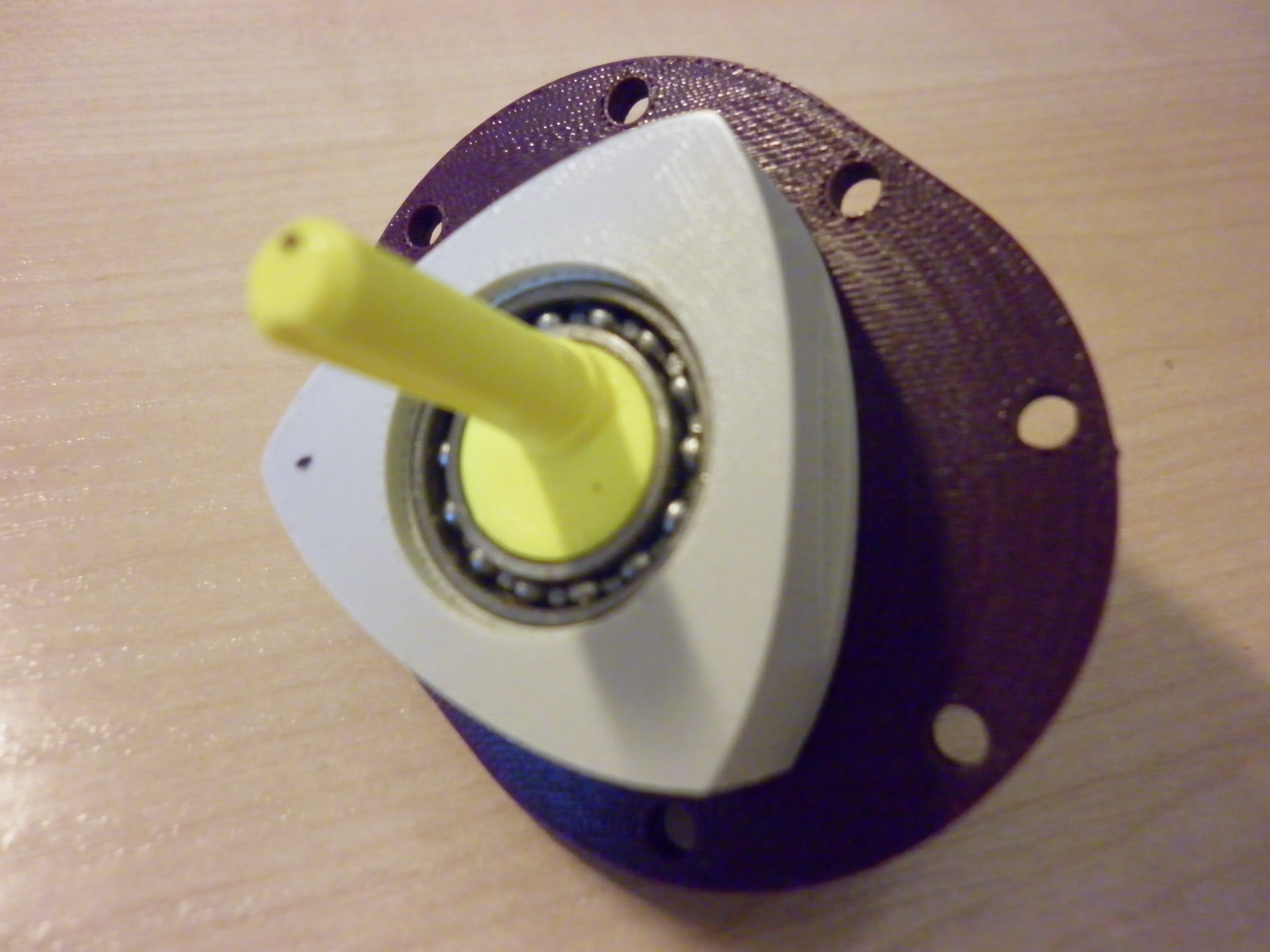

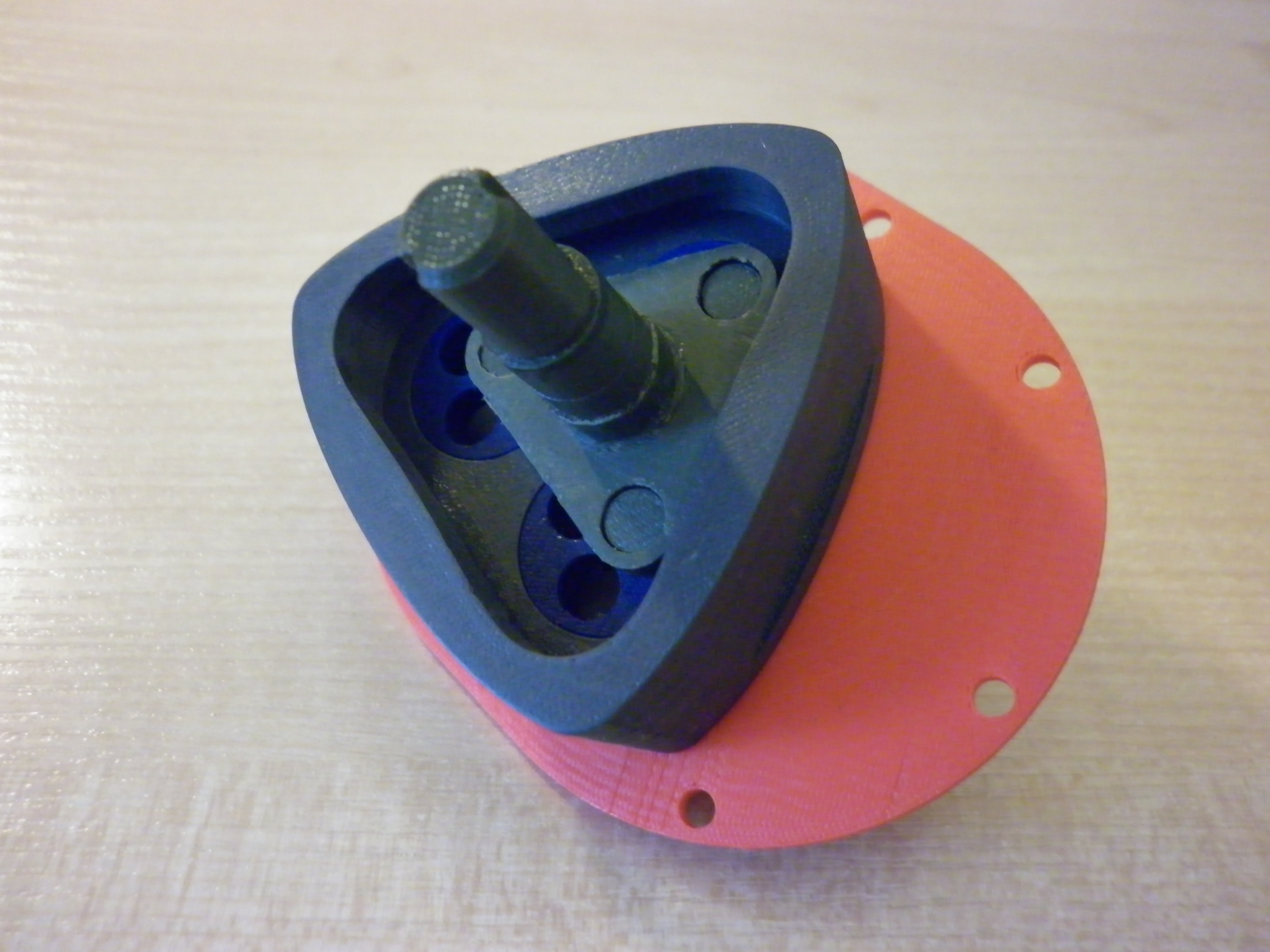

При установке подшипников качения механизмы моделей стали работать особенно мягко и без какого-либо торможения (фото 27, 28).

Фото 27 Фото 28

Некоторые советы коллег экономили автору, порой казалось, месяцы упорного труда, отгораживая его от намечавшихся ненужных шагов (особая благодарность И.П.Седунову!). Но бывало и так, что следование чьим-то взглядам настолько далеко уводило в «нетуда», что потом долго и мучительно приходилось искать возврата на «свою» дорогу. Однако, совершенно точно, 3D-принтер колоссально ускорил работу в правильном направлении (огромная благодарность изготовителю 3D-моделей!). Автор опять начал было искать новые возможности для изготовления механизма в металле. Теперь, весной 2014 года, имея пластмассовые объёмные образцы работающих моделей секции, можно было наглядно демонстрировать механизм исполнителю при переговорах о размещении заказа на изготовление деталей.

Не смотря на, казалось бы, достигнутую простоту механизма роторной секции, работа над ним по-прежнему ни на мгновение не останавливалась. Имея функционирующие модели, можно было воочию наблюдать, как работают отдельные немногочисленные элементы несложной конструкции механизма секции. И работают ли? Детальный анализ показал, что цевки (кривошипы) диска вала, на которых были установлены традиционные круговые кольцевые ролики, принимали участие в силовой работе эпизодически. При одних углах поворота ротора и вала из трёх силовых подшипников цевок поочерёдно работали лишь два из них, а при других углах в передаче усилий участвовал вообще только один силовой цевочный подшипник. Вот тогда-то, спустя два года, и пришлось срочно вспоминать заявку на патент, отозванную из ФИПС в 2012 году.

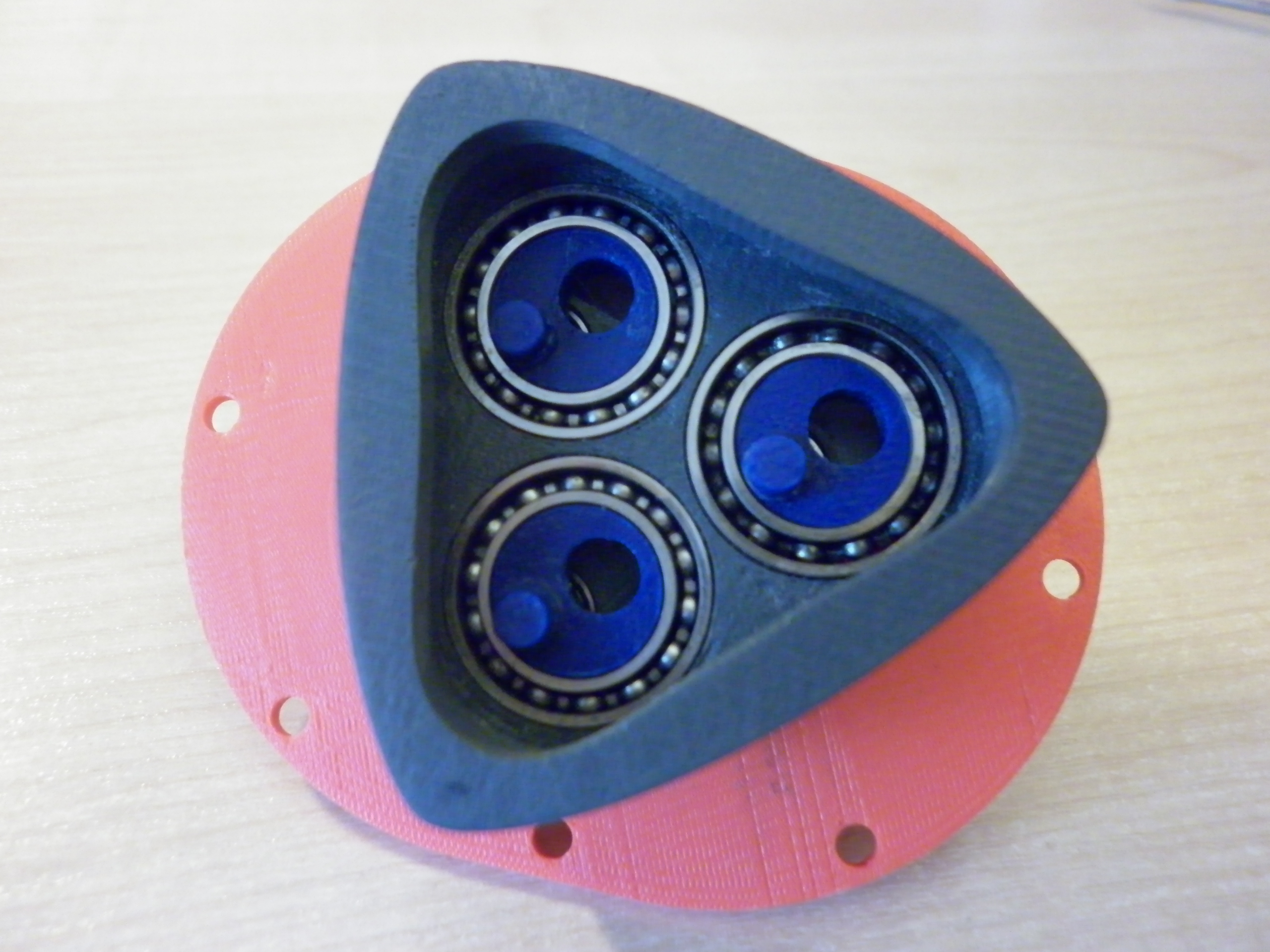

Установка в 3D-макет секции подшипников качения на свободные эксцентрики роликов цевок вала сразу подтвердила прекрасную работу механизма при непрерывной работе всех трёх силовых подшипников механизма секции (фото. 29, 30).

Фото 29 Фото 30

Но даже и без подшипников качения, синхронно вращающиеся свободные эксцентрики цевок двигались безупречно (фото 31).

Фото 31

Так как при помощи свободных эксцентриков роликов цевок вала радиальная опора для ротора теперь была гарантирована со стороны вала, и в паре с ними теперь мог работать более простой и исключительно программный по своей функции узел, не выполняющий функцию текущей радиальной опоры для ротора, то у кулачково-цевочного опорно-программного узла ротора появился свергнутый им с пьедестала давний конкурент. По сравнению с шестью или четырьмя опорными цевками опорного подшипника статора для семигранного или пятигранного ротора, уменьшение до двух числа опорных цевок статора в секции трёхгранного ротора могло создать впечатление в снижении надежности программного узла конструкции. Кстати, именно минимальность числа опорных цевок статора долгое время была для автора одним из факторов субъективного восприятия, сдерживающих применение цевочной муфты с круглыми кольцевыми роликами цевок вала в секции трёхгранного ротора. Но, независимо ни отчего, для повышения надёжности опоры плеча рычага вращения ротора автор и тогда предполагал ввести со стороны второго фланца статора дополнительную пару из простых, гладких программных колёс ротора и статора.

Когда во время демонстрации по Скайпу работы макета цевочного механизма на подшипниках качения вопрос о конструкции программно-опорного узла для ротора обсуждался с коллегой, который, оценив макет, настойчиво рекомендовал отказаться от опорного кулачкового механизма ротора в пользу возврата в механизм роторной секции пары традиционных программных шестерен ротора и статора, то никто из собеседников не смог доказательно мотивировать, почему следует применять именно пару программных шестерен. Просто сошлись на том, что надёжность её работы подтверждена на практике эксплуатации механизма секции РПД Ванкеля, в то же время она была также ещё и более привычна для всех. Но всё же тема радиального опорно-программного узла ротора в роторной секции, по мнению автора, до сих пор имеет два равнозначных решения. Однако когда уже есть два решения одной задачи, то, по известной примете, всегда найдётся и третье решение, либо являющееся чем-то средним между первым и вторым, либо полностью их отрицающее.

Для доказательства быстро была заказана и изготовлена на 3D-принтере программная шестерня ротора, которая размещалась внутри треугольного профиля кулачковой опоры ротора, а также новый фланец статора с программной шестерней. Подтверждение такой же надёжности и прекрасной работоспособности на программных шестернях имелось уже через два дня после первой демонстрации по Скайпу механизма с прежним опорно-программный узлом ротора (фото 32, 33).

Фото 32 Фото 33

Но, более того, роторный механизм на цевочной муфте с эксцентрическими роликами цевок вала был способен прекрасно работать даже без программного узла внутри ротора (фото 34, 35). Собственно, вся конструкция механизма секции нового роторного двигателя свелась к двум простейшим его компонентам: подвижному (зелёного и синего цвета) и неподвижному (красного цвета).

Фото 34 Фото 35

Появление такого понимания возможностей конструкции роторного механизма именно на данном этапе исследования легко объяснимо. Обычно действующий макет роторного механизма строился из набора простейших деталей: ротора, вала и статорного фланца. В бумажных макетах автором также предпринимались попытки изготовить статор с внутренним профилем эпициклоиды, но профиль бумажного ротора настолько сильно тормозился кромкой профиля бумажного статора, что движение ротора было невозможно. В секции из металла статор с профилем эпициклоиды всегда изготавливался на завершающем этапе с тем расчётом, что если механизм работает без статора, то со статором он будет работать и подавно. Но при этом программные узлы, такие как программные шестерни или радиально-кулачковая опора ротора, уже оставались внутри профиля ротора, что называется, на постоянной основе. А сама необходимость их наличия там никогда больше не подвергалась сомнению.

Однако 3D-принтер предоставил возможность не только быстро и качественно изготовить жёсткий корпус статора с профилем формы внутренней эпициклоиды, но также позволил, уже используя эпициклоиду статора, в новом роторном механизме оперативно проводить недорогие эксперименты как с конструкциями программных узлов внутри ротора, так и с попыткой их полного изъятия из конструкции роторного механизма.

Принцип построения профиля роторного механизма заключается в том, что программное колесо ротора своей внутренней кромкой без проскальзывания катится по наружной кромке программного колеса статора, имеющего меньший по своему значению диаметр, чем диаметр программного колеса ротора. Чтобы гарантировать не проскальзывающее качение, кромки программных колёс делают зубчатыми. При этом кромки вершин движущегося ротора, симметрично расположенных относительно его оси, геометрически генерируют собой форму профиля эпициклоиды статора. А уже затем форма радиальных граней профиля движущегося ротора вписывается внутрь профиля этой эпициклоиды. Поэтому, основываясь на принципе данного геометрического построения, при условии наличия непрерывной радиальной опоры ротора в виде свободного эксцентрика, независимо от того материализован или не материализован в механизме подвижный механический контакт программных шестерен ротора и статора, вершины ротора всегда имеют программную опору на профиле эпициклоиды статора. Данный подвижный контакт через подпружиненные радиальные уплотнения вершин ротора (апексы) внутри рабочей полости секции роторного двигателя присутствует всегда, так как, совместно с подпружиненными осевыми (торцевыми) уплотнениями ротора, он обеспечивает собой требуемую локальную замкнутость изменяемого по объёму пространства этой полости. Таким образом, в роторной секции программное движение ротора в профиле механизма дополнительно обеспечивается, в том числе, и механическим контактом движущихся вершин внешнего профиля ротора с программным профилем неподвижной эпициклоиды статора.

Более того, работоспособность такого самостоятельного программного узла, образованного крайними кромками программных профилей ротора и статора, ранее была уже подтверждена в известном цевочном механизме циклоидного редуктора, содержащем в своём составе свободный эксцентрик. Поэтому любой дублирующий дополнительный программный узел, в виде пары программных шестерен или кулачково-радиального опорного узла, можно считать излишним в конструкции роторного механизма. Отсутствие программных узлов внутри ротора существенно упростило и облегчило конструкцию механизма роторной секции, а также позволило снизить в ней количество энергии механических потерь.

Тем не менее, при необходимости, но исключительно с целью повышения надёжности работы силовых подшипников, возможно введение в состав механизма секции дополнительного радиального упора ротора, состоящего из пары гладких колёс ротора и статора с известным отношением их диаметров 3 : 2. При наличии уже имеющегося радиального упора ротора, образованного поверхностями качения или скольжения в трёх свободных эксцентриках силовых подшипников цевочной муфты, данный упор способен дополнительно удержать собой массу ротора особенно при высоких оборотах, снимая долю центробежной инерционной нагрузки с силовых подшипников муфты. Чем ниже масса ротора и выше надёжность конструкции силовых подшипников, тем меньше надобность в этом дополнительном упоре.

Три такта рабочего хода за один оборот вала

В макете роторного механизма с эксцентриковым валом секции РПД Ванкеля по тактильным ощущениям наблюдался вялый динамический отзыв ротора при повороте вала насколько позволяет рука (фото 36, 37). Один полный оборот вала – треть оборота ротора, то есть один такт рабочего хода.

Фото 36 Фото 37

В макете новой роторной секции с цевочной муфтой поворот вала от руки вызывал активный динамический отклик ротора. Цевочная муфта при одном полном обороте вала позволяла получить такой же один полный оборот ротора (фото 38 – 41). То есть три такта рабочего хода – за один оборот вала.

Значение и характер изменения исходного усилия нагретого заряда рабочего тела в такте рабочего хода абсолютно одинаковы в секции РПД Ванкеля и в секции ДВС-редуктора. Однако в отличие от РПД Ванкеля, механизм внутри ротора секции ДВС-редуктора не является транслятором усилий нагретого заряда в одном такте рабочего хода за один оборот эксцентриситета и выходного вала. Но, будучи транслятором момента силы, он является и не только, как показано выше, усилителем силы давления нагретого заряда на грань ротора, преобразуемого этим механизмом в большее по значению усилие, вращающее неизбежно короткий рычаг выходного вала. Механизм цевочной муфты секции ДВС-редуктора также выполняет функцию концентратора в одном полном обороте вала механической энергии сразу трёх полных тактов рабочего хода трёх самостоятельных нагретых зарядов рабочего тела.

Фото 38 Фото 39

Фото 40 Фото 41

На волне позитива от хорошо работающего объёмного макета роторной секции автором даже обсуждалась с коллегами идея создания ДВС-редуктора для беспилотного летательного аппарата (БПЛА). Но, как в таких случаях обычно бывает, через некоторое время выяснилось, что размер скромных финансовых возможностей автора не соответствует широте поставленной задачи. Поэтому пришлось проектировать просто миниатюрный образец односекционного модельного роторного двигателя с механизмом цевочной муфты, который своей автономной работоспособностью мог бы просто подтвердить начальную жизнеспособность заложенных в нём авторских идей.

От пластика к металлическим макетам с трёхгранным ротором

Вскоре на повестке дня снова встала во весь рост задача поиска изготовителя.

Весной 2014 года переговоры велись с двумя изготовителями. Это уже были не просто компании, занимающиеся изготовлением металлических деталей по чертежам заказчиков, но специализирующиеся конкретно на двигателях внутреннего сгорания. Одна была государственная, а другая – частная. Изготавливать детали заинтересованность проявили обе компании, но выбор надо было делать только в пользу одной из них.

Если переход с бумажных моделей на металл и с металла на пластик прошёл без особых проблем, то переход с вязкого пластика на жёсткий металл прошёл не совсем гладко, точнее, совсем не гладко. Дебютная первая попытка с новым изготовителем для автора оказалась неудачной (хотя по опыту, такое начало было хорошей приметой). Относительно быстро изготовленный механизм роторной секции, в общем-то, работал, но с торможением. Сначала подозрение по инициации торможения пало на корректирующие противовесы свободных эксцентриков цевок вала, которые, казалось, задевают друг друга. Но и после их доработки спонтанное торможение не исчезло. Подробный анализ причины торможения выявил наличие целых четырёх конструкционных ошибок, допущенных автором. Причём, по меньшей мере, две из них являлись определяющими в некачественной работоспособности механизма.

Были предприняты попытки установки цевок вала на подшипники качения, но вращение свободных эксцентриков цевок не стало заметно лучше. Таким образом, можно было считать, что опасения относительно блокирующих ошибок подтвердились, а сам полностью изготовленный механизм, как оказалось позднее, не подлежал оптимизации и поэтому пополнил собой авторские архивные залежи (фото 42). Набранный хороший ритм в исследованиях был временно потерян.

Фото 42

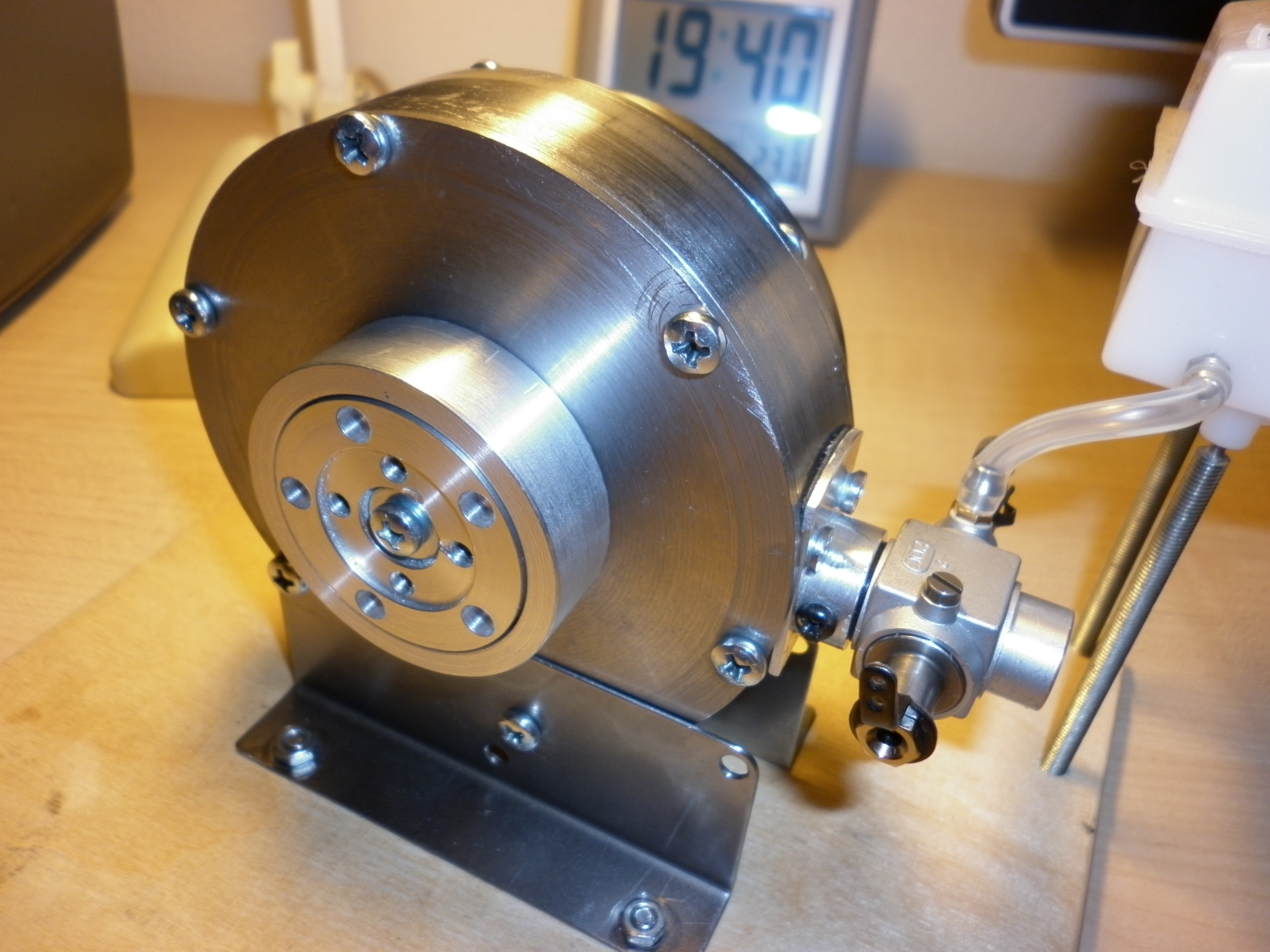

Вторая попытка была направлена на устранение основных ошибок первой попытки в конструкции механизма цевочной муфты. Чтобы не попадать на ненужые затраты и не плодить много металлолома, были изготовлены только четыре основные функциональные детали силового узла её механизма. Сначала эксцентрики были выполнены на подшипниках скольжения. Зазор

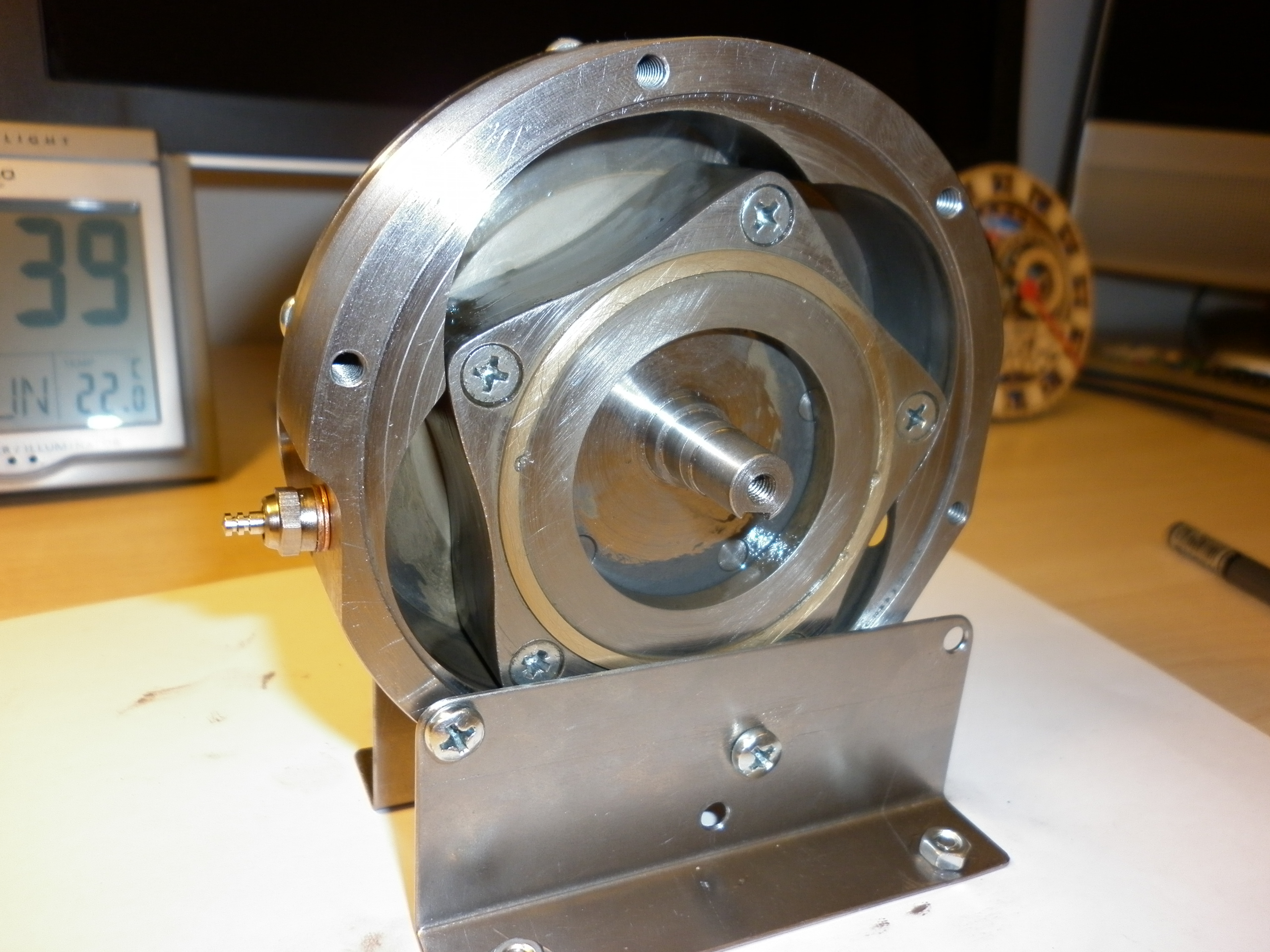

Фото 43 Фото 44

Если в секции роторного двигателя с рабочим объёмом, например, 150-200 куб.см усилия для преодоления трения скольжения в эксцентриках цевок могли бы считаться приемлемыми, то для секции объёмом, например, 25 куб.см они казались чрезмерными. Поэтому больший по диаметру подшипник скольжения на каждом свободном эксцентрике цевки был поставлен на подшипник качения. Правда, для этого пришлось немного пожертвовать толщиной диаметра цевок вала. Однако сам механизм заработал без натуги – как часы (фото 45, 46). Тактильно ощущалось заметно улучшенное качество движения.

Фото 45 Фото 46

Теперь можно было переходить к попытке номер три.

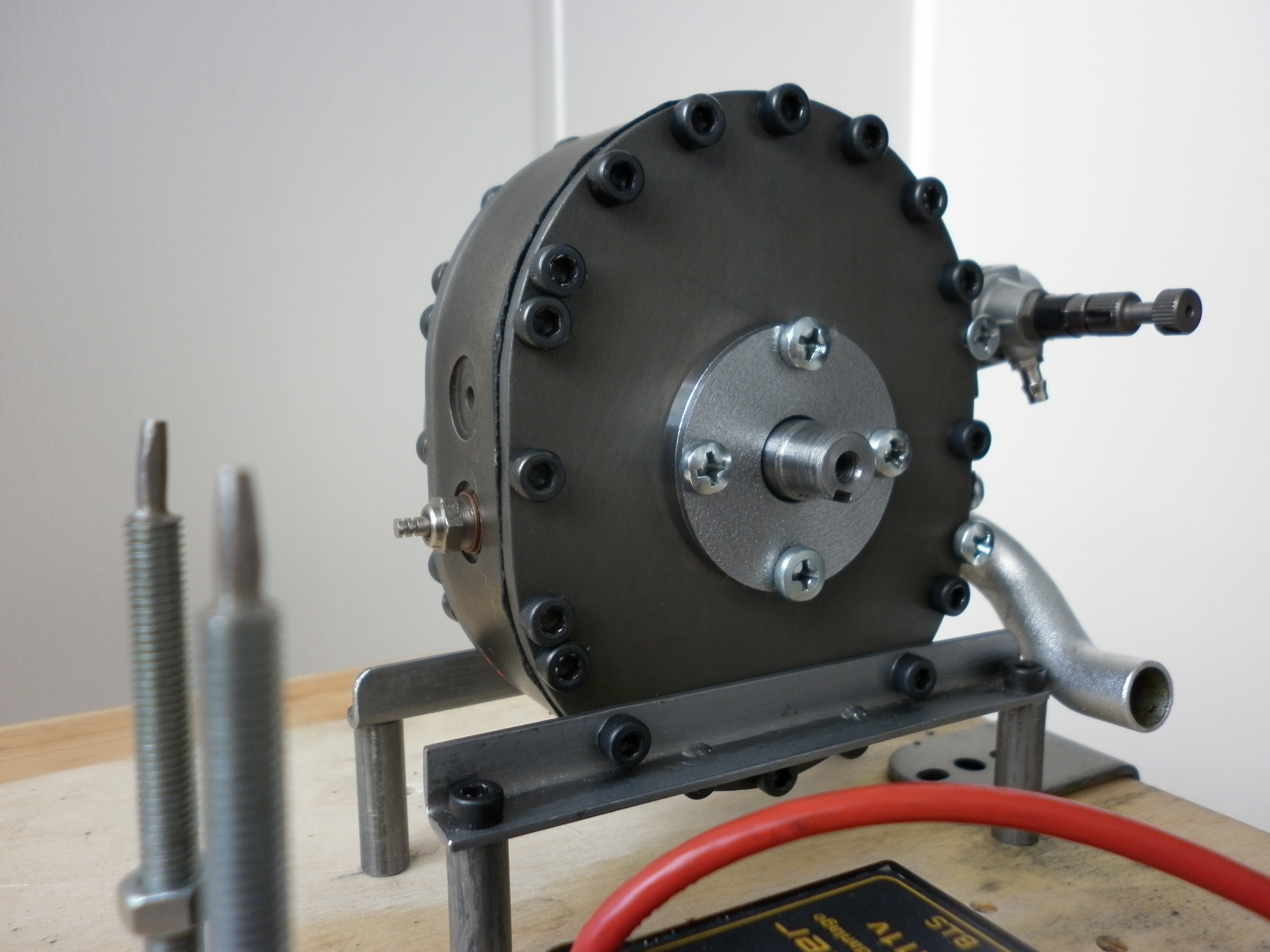

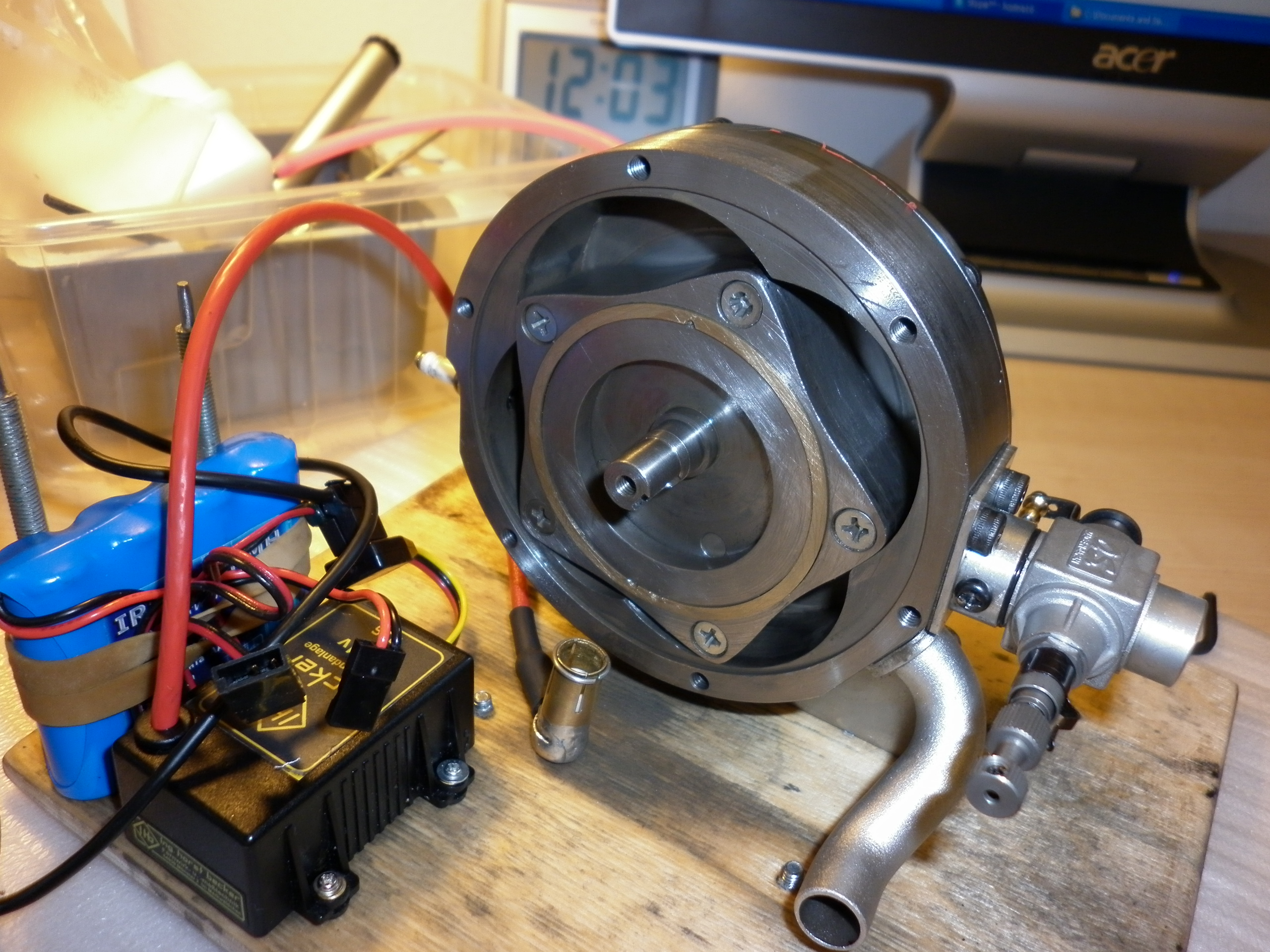

Попытка запуска в 2015 году показала, что БПЛА пока немного подождёт

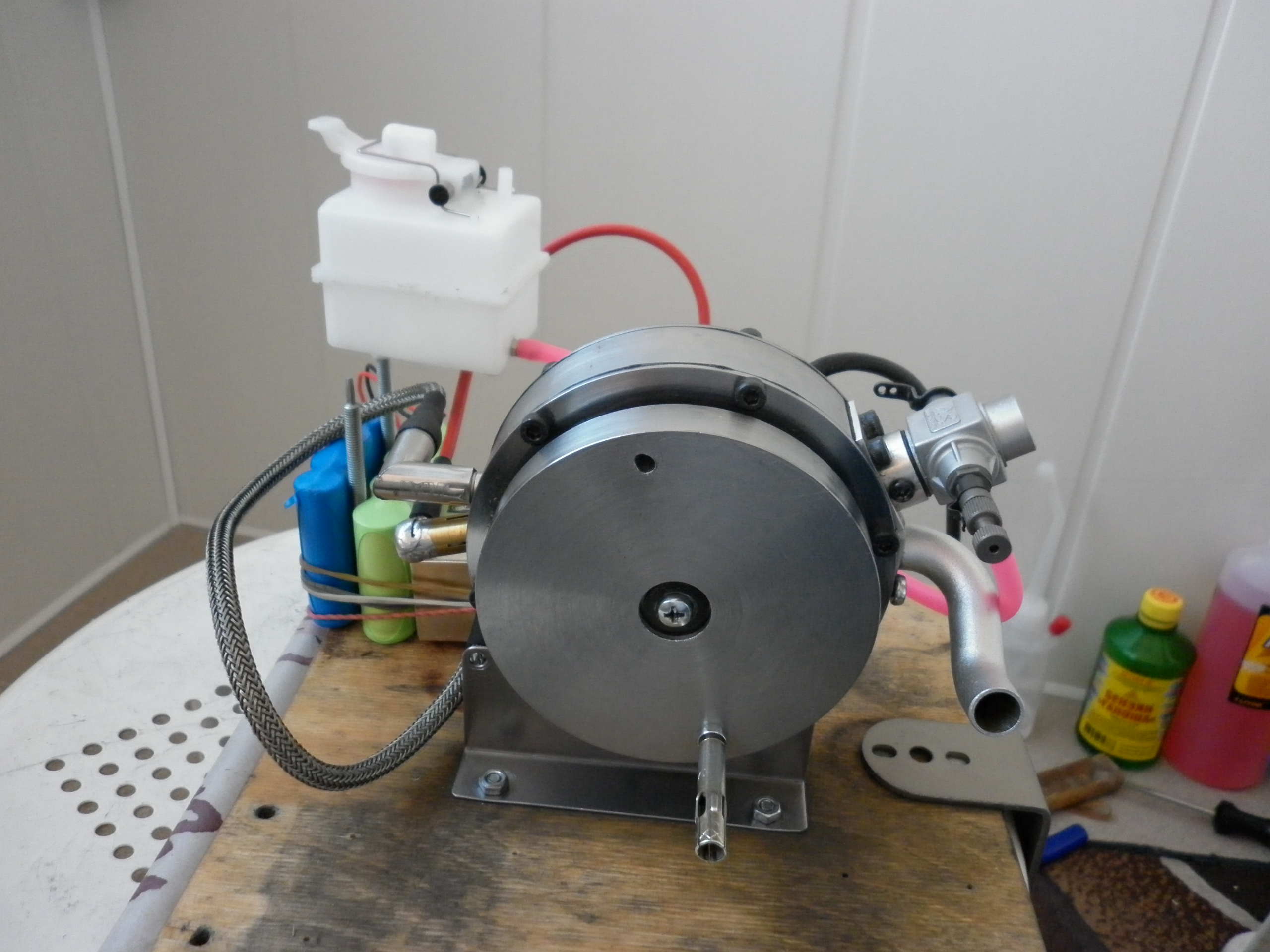

Детали новой роторной секции (фото 47 - 50) были готовы, в основном, к апрелю 2015 года (огромная благодарность московской компании "Механика", особенно Е.М. Мануйлову и С.Н. Соколову!).

Фото 47 Фото 48

Фото 49 Фото 50

После карбонитрации (особая признательность И.А. Ширковскому и московской компании «Термохим») статор секции стал визуально темнее (фото 51, 52). При этом ощутимо снизилось сопротивление скольжения его поверхностей (при установленной свече зажигания механизм прошёл успешную авторитетную проверку вращением вала рукой пятилетнего внука автора).

Фото 51 Фото 52

При попытках запуска двигателя неожиданно пришлось столкнуться с непрерывно повторяющейся проблемой поломки плоских дуговых рессор апексов на одной или сразу на двух вершинах ротора после начальных тактов рабочего хода. Усиление рессор и повышение их числа на каждую вершину пока привели к исключению поломок рессор только на двух вершинах ротора из трёх. Хочется надеяться, что скоро проблема будет решена.

Критика, проблемы и их решение

Одновременно, получив порцию принципиальной критики на соответствующем форуме в Интернете, участникам которого, мягко говоря, не очень понравился разъёмный силовой вал (огромная благодарность участникам форума!), пришлось ещё серьёзнее задуматься над возвратом к монолитному валу в конструкции роторной секции с цевочной муфтой. Схема была доработана без каких-либо принципиальных изменений, и после получения одобрения от коллег начата подготовка чертежей для изготовления на 3D-принтере деталей действующей модели секции ДВС-редуктора с монолитным валом.

Задача была решена посредством изменения взаимной комбинации подшипников качения и скольжения в силовой цепи механизма секции ДВС-редуктора. А также при помощи новой возможности крепления элементов его конструкции, которое прошло успешную проверку в секции с разъёмным валом.

В результате возврата к своей монолитной конструкции силовой вал секции ДВС-редуктора существенно прибавил в степени надёжности. А благодаря оставшимся двум оппозитно-соосным дискам, теперь уже, монолитного вала, каждая цевка вала по-прежнему имеет на них по две соосные надёжные опоры. При снижении площади своих поверхностей сечения и трения все силовые подшипники секции сгруппировались дальше от текущей нагретой грани ротора и ближе к коренной оси вала, чем в секции ДВС-редуктора с разъёмным валом. Внутри ротора образовалось гораздо больше свободного пространства, необходимого для его эффективной внутренней продувки. От чего также существенно снизился и вес конструкции ротора.

Относительно балансировки механизма. Как известно, в секции РПД Ванкеля синхронизатором движения балансировочного противовеса ротора с движением центра массы ротора, в профиле расположенном на его оси и одновременно на конце эксцентриситета, является вал секции, перемещающийся с той же угловой скоростью. Но в отличие от РПД в механизме секции ДВС-редуктора, вал по отношению к центру массы ротора вращается в 3 раза медленнее, поэтому в нём данная синхронизация успешно решается при помощи известного простейшего механизма, троекратно повышающего угловую скорость вращения противовеса по отношению к угловой скорости вала, вращающегося синхронно с ротором. С применением этого механизма балансировка механизма ДВС-редуктора осуществляется аналогично механизму РПД Ванкеля.

Позднее роторная секция ДВС-редуктора с монолитным валом будет показана на сайте во всех подробностях.

Для модельных двигателей, работающих на метаноле, лето является наилучшим сезоном года. Лето 2015 года порадовало тёплой, «метанольной» погодой. Поэтому активность попыток запусков ДВС-редуктора соответствовала хорошей погоде. По-прежнему, использовалась схема механизма секции ДВС-редуктора с разъёмным валом (видео 5).

При этом механизм показал надёжную и устойчивую работу на сжатом воздухе (видео 6 и видео 7). Одна из попыток запуска этой секции ДВС-редуктора на заводской метанольной смеси показана на видео 8.

Тем не менее, все попытки самостоятельной работы первого опытного образца ДВС-редуктора пока не подтвердились его устойчивой самостоятельной работой. Хотя при пуске рукой в каждом обороте вала наблюдалось непрерывно повторяющееся зажигание каждого из трёх текущих зарядов горючей смеси, которое сопровождалось ощутимым откликом вала, поворачивающегося от вспышки топлива. Однако этот активный ход вала обладал весьма короткой длительностью. То есть мощности каждой вспышки заряда, при естественном сопротивлении одновременно выполняемого на другой гранью ротора такта сжатия цикла последующего заряда рабочего тела, не хватало для того, чтобы провернуть вал на 120 градусов до момента начала следующего такта рабочего хода в данной секции.

Причина такого поведения заряда видится только в одном: в слабой степени сжатия заряда рабочего тела в такте сжатия, которая по своему значению далека от заложенной в конструкции геометрической степени сжатия 9,5 из-за утечек рабочего тела через элементы уплотнения ротора, и в частности через осевые (торцевые) уплотнения плоскостей ротора с плоскостями фланцев статора. Другими словами, для того, чтобы запустить ДВС-редуктор, сначала надо запустить в работу его газовую часть, доставшуюся ему от РПД Ванкеля.

На решение задачи повышения надёжности работы осевых уплотнений ротора, которую приходится решать при вынужденном сохранении их прежней конструкции, в настоящее время, собственно, и направлены все усилия. Причем она решается также без чрезмерного увеличения скорости пускового вращения вала, которое обычно используется в пусковом режиме модельных ДВС.

Также в ДВС-редукторе есть своя особенность. На его пуске всегда присутствует, так называемый «эффект мультипликатора».

А именно, если механизм РПД Ванкеля в своём рабочем режиме представляет собой мультипликатор, то есть скорость вращения его выходного силового звена – вала всегда в 3 раза выше скорости вращения его входного силового звена – ротора. То в режиме пуска данного двигателя по отношению к заряду рабочего тела механизм РПД работает как редуктор, существенно облегчая механизму стартера процесс пуска, снижая собой для стартера величину внешнего пускового усилия.

В ДВС-редукторе наоборот: в режиме его работы, когда механическая энергия исходит от него на механизм нагрузки, механизм ДВС-редуктора работает в желательном для нас режиме редуктора. Но в режиме пуска, когда механическая энергия исходит в направлении вала ДВС от механизма стартера – естественно ДВС-редуктор работает в режиме мультипликатора.

С учётом этого факта, а также того, что в каждой секции ДВС-редуктора за каждый оборот вала происходят не только три такта рабочего хода, но и три такта сжатия, пусковой режим механизма ДВС-редуктора требует немалых усилий пуска. Впрочем, достижение требуемых пусковых усилий легко решается использованием механического шестерёнчатого редуктора на валу механизма стартера, подобно, например, механизму обычной электрической дрели.

Три основных параметра сравнения

Если бы до настоящего времени не существовало ни одного коммерческого теплового двигателя, то невозможно было сравнивать новый двигатель с предшественником. И тогда каждый его параметр был бы лучшим, а сам двигатель не имел бы себе конкурентов.

Однако в настоящее время успешно коммерчески эксплуатируются два известных двигателя внутреннего сгорания объёмного вытеснения: поршневой ДВС и роторно-поршневой двигатель Ванкеля (РПД). Степень эффективности работы каждого из них можно сравнить между собой, а также с любым новым двигателем, по меньшей мере, по трём параметрам, значения которых при сравнении с другим подобным двигателем обычно интересуют потребителя в первую очередь.

Здесь и далее по тексту под рабочим объёмом рабочей полости секции ДВС понимается её общий объём, состоящий из двух локальных объёмов, каждый из которых заключен между днищем поршня или радиальной гранью ротора и стенкой рабочей полости статора – максимального по своему значению изменяемого объёма, в котором перемещается днище поршня или грань ротора, и неизменного по своему значению объёма камеры сгорания, который достигается при положении эксцентриситета в ВМТ.

Первый параметр связан напрямую с самим назначением устройства – со степенью эффективности преобразования фиксированного количества теплоты, подведённой к заряду рабочего тела в рабочей полости двигателя, в количество механической энергии на его выходном валу, выраженного по обороту вала за такт рабочего хода значением момента силы, который от данного выходного вала механизма двигателя передаётся на входной вал механизма нагрузки. В свою очередь, момент силы посредством числа оборотов вала пропорционален мощности механической энергии на выходном валу двигателя.

Вторым параметром, согласно подходящему для механического устройства сравнительному критерию медленнее-быстрее, является число оборотов вала за фиксированный промежуток времени. От него не зависит значение момента силы, вырабатываемого в каждой секции двигателя, но зато число оборотов вала, например, за одну минуту напрямую влияет на значение мощности мотора. При этом наиболее важным следствием параметра числа оборотов вала, как причины, является эксплуатационный и межремонтный ресурс работы двигателя. Так как известно, что степень механического износа взаимно трущихся поверхностей силовых и прочих кинематических пар механизма секции двигателя пропорциональна квадрату скорости взаимного перемещения их трущихся поверхностей.

Третьим параметром, согласно подходящему для механического устройства сравнительному критерию меньше-больше, является габаритный размер двигателя. В большей степени третий параметр определяет собой также и сравнительный критерий легче-тяжелее. Хотя на данный критерий, может быть и в меньшей степени, но также оказывают влияние физические характеристики материала, из которого изготовлены отдельные детали механизма двигателя. На параметры габарита и веса двигателя непосредственно завязаны такие важные параметры, как, например, его стоимость, материалоёмкость, трудоёмкость изготовления и ремонта, удельные показатели и так далее.

Для возможности наглядного сравнения по указанным трём параметрам двух известных коммерческих ДВС с каким-то новым ДВС, в данном конкретном случае с ДВС-редуктором, предлагается следующее. Во-первых, зафиксировать значения двух из трёх описанных выше параметров каждый на какой-то своей постоянной величине, взаимно равной для всех трёх сравниваемых двигателей. Во-вторых, после этого сравнению подвергнуть значения одного оставшегося незафиксированного параметра, который в каждом из двигателей, естественно, будет иметь свою собственную, непохожую, как в другом двигателе, величину.

Для сравнения примем три четырёхтактных ДВС объёмного вытеснения, работающих по открытому термодинамическому циклу Отто: четырёхсекционный поршневой ДВС, двухсекционный РПД Ванкеля и двухсекционный ДВС-редуктор.

Первый вариант сравнения предполагает во всех трёх двигателях взаимное равенство значения второго параметра – числа оборотов вала, а также равенство значений объёмов рабочих полостей каждой секции, которые своей величиной определяют значение третьего параметра – габаритного. В этом варианте наименьший средний за один оборот вала момент силы будет наблюдаться в РПД Ванкеля. По сравнению с РПД, в поршневом ДВС средний за один оборот момент силы выше в 1,55 раза, и в ДВС-редукторе средний момент за оборот вала также больше – в 3 раза. Подробное описание данного сравнения представлено в книге автора «Сравнение поршневого и роторных двигателей внутреннего сгорания» – [1]. По сравнению с механизмами поршневого ДВС и РПД Ванкеля, механизм ДВС-редуктора потребляет троекратно большее количество подводимой к рабочему телу исходной тепловой энергии, которая внутри этого механизма преобразуется в механическую энергию одного полного оборота выходного вала. Технически это выражается в выработке ДВС-редуктором в каждом обороте своего вала шести тактов рабочего хода, против двух тактов рабочего хода в поршневом ДВС и в РПД Ванкеля. Поэтому мощность ДВС-редуктора с секциями того же объёма и при тех же оборотах вала в 2 и в 3 раза выше мощности поршневого ДВС и РПД Ванкеля, соответственно. Из трёх сравниваемых двигателей ДВС-редуктор обладает наибольшей удельной мощностью.

Второй вариант сравнения предполагает во всех трёх двигателях взаимное равенство значения третьего, габаритного параметра – объёма каждой секции, и значения первого параметра – момента силы двигателя, а точнее среднего за один оборот вала момента силы. На основании приведённых данных первого варианта сравнения, для определения значения числа оборотов валов сравниваемых ДВС во втором варианте сравнения необходимо оставить по-прежнему неизменным по первому варианту сравнения число оборотов вала ДВС-редуктора, но при этом повысить число оборотов вала: в поршневом ДВС – почти в 2 раза, а в РПД Ванкеля – в 3 раза. При равном числе оборотов их валов это было бы равнозначно кратному повышению числа секций в поршневом ДВС до восьми, а в РПД – до шести секций. Поэтому в двухсекционном ДВС-редукторе с секциями того же объёма, как в четырёхсекционном поршневом ДВС и двухсекционном РПД, одинаковое для всех трёх двигателей среднее значение момента силы на их выходных валах будет наблюдаться только при условии, если вал ДВС-редуктора будет вращаться в 2 раза медленнее, чем вал поршневого ДВС, и в 3 раза медленнее, чем вал РПД Ванкеля. Это позволяет для привода от выходного вала ДВС-редуктора входного вала некоторых категорий механизмов нагрузки либо уменьшить передаточное число промежуточной коробки передач, применяемой в приводе поршневого ДВС или РПД, либо полностью отказаться от неё. Если же увеличивать рабочий объём каждой секции ДВС-редуктора от равного во всех трёх двигателях значения объёма секций, то, по сравнению с оставшимся неизменным равным объёмом секций поршневого ДВС и РПД Ванкеля, для выработки того же значения момента силы указанное во втором варианте сравнения значение числа оборотов у вала ДВС-редуктора будет ещё ниже. В связи с этим, по ресурсу своей работы механизм ДВС-редуктора, по меньшей мере, не уступает механизмам двух других двигателей.

Третий вариант сравнения предполагает во всех трёх двигателях взаимное равенство значений первого параметра – момента силы и второго параметра – числа оборотов вала, то есть взаимное равенство мощностей всех трёх сравниваемых двигателей. В третьем варианте сравнения самым большим объёмом каждой своей секции обладает РПД Ванкеля, который в 1,39 раза больше объёма секции поршневого ДВС и в 2,27 раза он больше объёма секции ДВС-редуктора. Однако, в связи с бόльшим числом секций в составе механизма двигателя, наибольший общий рабочий объём имеет поршневой ДВС. При равной мощности двигателей, по сравнению с общим рабочим объёмом поршневого ДВС, общий рабочий объём у РПД Ванкеля будет меньше в 1,44 раза, а у ДВС-редуктора – меньше в 3,28 раза [1]. Таким образом, при равной мощности у всех трёх сравниваемых двигателей самым компактным и лёгким из них является ДВС-редуктор.

На практике возможны различные комбинации указанных трёх вариантов сравнения для получения при заданном конкретном значении мощности двигателя требуемых потребителю его эксплуатационных параметров: прежде всего – это числа оборотов вала в минуту, а также габарита и веса ДВС-редуктора по сравнению с теми же параметрами у поршневого ДВС и РПД Ванкеля той же мощности.

В том случае, если потребителем изначально не задан ни один из трёх основных параметров, то исходным для сравнения может быть только единственный объективный конструкционный параметр, имеющий одинаковое значение во всех трёх сравниваемых многосекционных двигателях – это число тактов рабочего хода в одном полном обороте вала. Тогда каждый из двигателей будет состоять из своего собственного числа секций, каждая из которых во всех сравниваемых двигателях имеет одно и то же значение своего рабочего объёма. В этом случае ДВС-редуктор должен содержать 2 секции, РПД Ванкеля – 6 секций, а поршневой двигатель – 12 секций. Потому что только при таком взаимном числе секций в каждом из них за каждый один оборот вала будет вырабатываться по 6 тактов рабочего хода из такой же по величине общей массы шести взаимно одинаковых зарядов рабочего тела.

Далее: III. Механизм секции ДВС-редуктора с монолитным валом