ДВС

Степень сжатия и она же степень разрежения

Перейти на Новую редакцию сайта - I. Циклоидный двигатель

Степень сжатия (ε) – это показатель, демонстрирующий во сколько раз в такте сжатия поршневой секции уменьшается объём локального заряда газообразного рабочего тела между днищем поршня и внутренней поверхностью купола головки цилиндра при изменении объёма этого цилиндра от движения в нём поршня из положения в НМТ до положения в ВМТ.

То есть степень сжатия ε = Vрабочей полости / Vкс = (Vкс + Vцилиндра в НМТ) / Vкс , где Vкс – это объём камеры сгорания, или минимальный и неизменный по своей величине транзитный объём сжатия между поверхностями днища поршня и головки цилиндра при положении поршня в ВМТ, а Vцилиндра в НМТ – это полный объём по высоте цилиндра между положениями днища поршня в НМТ и в ВМТ.

Текущая степень сжатия εтекущая = (Vкс + Vцилиндра текущий) / Vкс – это степень сжатия заряда рабочего тела в цилиндре при любом положении поршня при его движении от НМТ к ВМТ.

Как и степень сжатия в такте сжатия текущего цикла заряда точно такой же формулой в следующем за ним такте рабочего хода этого же цикла определяется и степень разрежения этого заряда рабочего тела. Однако, если понятие степени сжатия, прежде всего, традиционно характеризует собой соотношение параметров конструкции секции ДВС, то есть изменяемого физического объёма цилиндра и неизменного во времени физического объёма купола камеры сгорания головки рабочей полости данного цилиндра секции, то степень разрежения, прежде всего, характеризует собой текущее значение объёма массы заряда рабочего тела в такте рабочего хода по отношению к тому объёму, который вся масса заряда импульсно занимала в полости камеры сгорания.

Чтобы не путать между собой понятия степени сжатия и степени разрежения предлагается обозначить показатель степени разрежения другой буквой греческого алфавита, например, τ.

В цикле заряда сначала по программе механизма секции в такте сжатия от НМТ идёт принудительное механическое сжатие днищем поршня локальной массы заряда, завершающееся максимальной степенью сжатия в ВМТ, при которой формально производится подвод всего количества исходной теплоты к заряду в камере внутреннего сгорания. А затем в такте рабочего хода нагретый и максимально поджатый заряд этим же днищем по программе механизма тут же подвергается разрежению, которое одновременно сопровождается расходованием на принудительное перемещение поршня собственного энергетического потенциала заряда, накопленного им за счёт совокупной энергии от механического сжатия и подведённого в камере сгорания количества тепловой энергии.

При этом физическое перемещение поршня к НМТ по-прежнему продолжается по программе своего собственного механизма секции, с образованием в обратной последовательности по текущему углу поворота эксцентрика и вала точно таких же транзитных величин объёма полости расширения, как при сжатии и движении поршня к ВМТ. Но только теперь расширение происходит в зеркальном отражении по отношению к процессу сжатия, который до процесса расширения производился тем же поршнем и в той же самой полости цилиндра этой же поршневой секции. Любое программное и значит, принудительное разрежение нагретого заряда сопровождается уменьшением накопленного им количества потенциальной энергии – рабочего потенциала. И происходит оно не произвольно только само по себе и не только в зависимости, например, от противодействующего ему сопротивления вала нагрузки, как этого, может быть, нам хотелось бы, а исключительно в строгой зависимости от программы перемещения поршня в направлении к НМТ. Принцип построения программного механизма не оставляет никакой надежды на то, что при попытке самостоятельного повышения величины своего объёма газовый заряд там будет себя вести как-то особо по-своему, вопреки программе перемещения подвижных элементов механизма. В зависимости, в том числе, от мощности исходного теплового импульса и сопротивления со стороны подвижных элементов механизма расширение заряда может протекать быстрее или медленнее по параметру времени, но не по параметру скорости разрежения заряда, которая всегда будет синхронизирована со скоростью вращения силового вала секции двигателя. Поэтому было бы желательно применять в секции двигателя тот программный механизм, который способен дать нагретому заряду хотя бы иллюзию независимости от программы механизма при его расширении в такте рабочего хода. То есть чем медленнее будет скорость программного увеличения локального объёма полости расширения в такте рабочего хода, или, чем убедительнее будет прослеживаться, как бы, меньшая зависимость увеличения объёма массы заряда от скорости движения поршня по программе механизма, тем эффективнее будет использоваться рабочий потенциал нагретого заряда на вращение вала.

Очевидно, что в разных по конструкции механизмах секций ДВС, будет и разная скорость движения подвижной стенки (днища поршня или грани ротора) полости расширения относительно оборота эксцентрика и, соответственно, вала в такте рабочего хода. То есть в секциях различных механизмов в такте рабочего хода может создаваться разное текущее запрограммированное в механизме разрежение нагретого заряда. И от этого в них будет иметь место разная степень работоспособности по обороту вала у одинаковой массы заряда, получившей в текущем цикле заряда в тактах сжатия и подвода теплоты одинаковое, как и в других сравниваемых секциях, количество исходной потенциальной энергии для воспроизводства такта рабочего хода.

Далее, не рассматривая секции других механизмов, кроме поршневого с кривошипно-шатунным механизмом, проанализируем, как влияет скорость изменения степени разрежения заряда, создаваемого поршнем, на расходование его потенциала рабочего хода. А так как в одном цикле заряда в одной и той же поршневой секции скорость нарастания расширения массы заряда всегда равна скорости нарастания его предварительного сжатия, то фактически мы попытаемся определить, как в этом случае влияет степень сжатия ε на количество работы, производимой зарядом рабочего тела в такте рабочего хода поршневой секции 4-тактного ДВС.

В качестве основы сравнения выберем идеализированную поршневую секцию, у которой величина радиуса основания цилиндра (условно, и поршня) равна длине е эксцентриситета эксцентрика её вала. Степень сжатия ε в ней примем равной 10 единицам.

Максимальная величина изменяемого объёма цилиндра этой секции будет равна при положении поршня в НМТ: Vцилиндра10 = 2πе3. Высота этого цилиндра равна 2е.

Величина объёма её камеры сгорания при степени сжатия 10 единиц будет составлять Vкс10 = πе3/4,5 = 0,2222πе3. Высота цилиндра камеры сгорания составляет е/4,5 = 0,2222е.

Объём рабочей полости секции составит Vрабочей полости = πе3(2 + 0,2222) = 2,2222πе3. Общая высота цилиндра равна 2,2222е.

Далее будем использовать тот же механизм секции с той же длиной эксцентриситета е эксцентрика вала для построения ещё двух поршневых секций с точно таким же рабочим объёмом Vрабочей полости = 2,2222πе3 каждая. Но при этом степень сжатия одной секции будет равна, например, 5 единицам, а другой – 35 единицам.

Тогда для секции со степенью сжатия ε = 5:

полный изменяемый объём цилиндра будет составлять Vцилиндра5 = 1,7778πе3;

объём неизменной по величине камеры сгорания составит Vкс5 = 0,4444πе3;

высота цилиндра камеры сгорания будет равна е/2 = 0,5е;

общая высота цилиндра составит 2,2222е;

радиус основания цилиндра будет равен 0,943е.

Для секции со степенью сжатия ε = 35:

полный изменяемый объём цилиндра будет составлять Vцилиндра35 = 2,1587πе3;

объём неизменной по величине камеры сгорания составит Vкс35 = 0,0635πе3;

высота цилиндра камеры сгорания будет равна е/17 = 0,059е;

общая высота цилиндра составит 2,2222е;

радиус основания цилиндра будет равен 1,039е.

В результате получились три поршневые секции, в каждой из которых будет находиться одна и та же масса заряда рабочего тела, при положении поршня в НМТ занимающая одинаковый по величине физический объём. Различие между тремя данными секциями наблюдается только в неизменной во времени величине объёма камеры сгорания, а также в длине радиуса основания цилиндра. Здесь же следует отметить, если величины объёмов их камер сгорания отличаются друг от друга весьма существенно, то значания длин радусов оснований их цилиндров достаточно близки друг к другу.

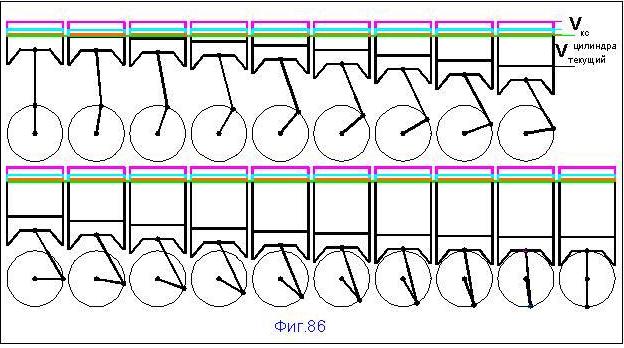

В масштабе на одном графике фиг. 86 обобщённо отобразим фазы изменения объёмов этих секций при движении их поршней в такте рабочего хода от ВМТ до НМТ.

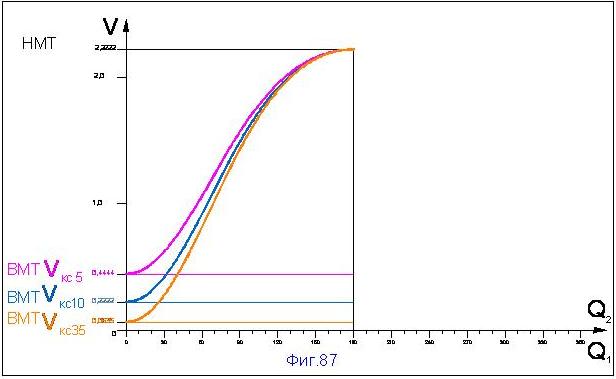

На фиг. 87 в масштабе по фазам фиг.86 отобразим изменение объёма V массы заряда рабочего тела в каждой из трёх секций по углу поворота эксцентриситета эксцентрика Q2 и синхронно вращающегося с ним вала Q1 в полости расширения поршневой секции от ВМТ до НМТ.

Нагретый заряд рабочего тела при различных степенях сжатия ε и, соответственно, различных объёмах разрежения по углу оборота вала с величиной текущего объёма Vтекущий физически обладает различной величиной своего рабочего потенциала, за счёт расходования которого он толкает в направлении НМТ поршень секции. И по мере разрежения нагретой массы заряда, принудительно создаваемого поршнем, движущимся по программе механизма в направлении НМТ, пропорционально текущей степени разрежения τтекущая меняется и степень силового воздействия Р заряда на днище поршня.

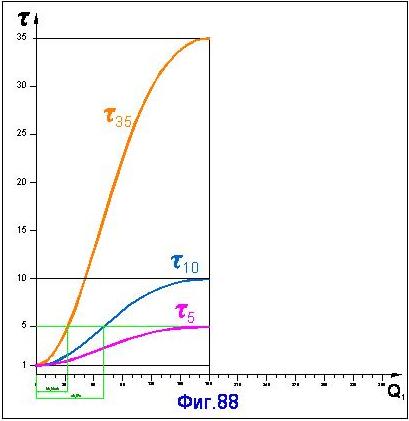

По характеристикам объёма массы заряда рабочего тела V в такте рабочего хода графику фиг.87 для трёх сравниваемых секций поршневого ДВС на фиг.88 построены характеристики изменения степени разрежения заряда τ в зависимости от угла поворота вала. Степень разрежения получена делением текущего значения объёма V, занимаемого зарядом рабочего тела по конкретному текущему углу поворота вала, на величину неизменного во времени объёма своей камеры сгорания по формуле τ = V/Vкс. То есть степень разрежения заряда τтекущая показывает во сколько раз увеличился объём заряда по мере его расширения в цилиндре при исполнении такта рабочего хода от своего начального объёма, который занимала вся масса данного заряда, находясь в объёме камеры сгорания, когда поршень был в положении ВМТ.

По характеристикам фиг.88 можно легко определить: при каком угле Q1 поворота вала в каждой из трёх сравниваемых секций одинаковые заряды рабочего тела, имеющие одинаковую массу и, согласно условиям задачи сравнения, имеющие каждый в своей секции перед самым началом такта рабочего хода одинаковое значение своего рабочего потенциала, могут также иметь не только различную по величине, но, в определённые моменты, и одинаковую степень разрежения, то есть одинаковый собственный текущий рабочий потенциал.

На фиг.88 показано (линией зелёного цвета), что, например, одинаковая степень разрежения τ = 5, которая в секции со степенью сжатия ε = 5 имеет место при угле поворота вала Q1 = 180 градусов в положении НМТ, в секции со степенью сжатия ε = 35 будет наблюдаться наоборот ближе к ВМТ, то есть при угле поворота вала, примерно, 33 градуса, а в секции со степенью сжатия ε = 10 – примерно, при 70 градусах. При данных углах поворота вала в каждой из трёх секций текущее на этот момент усилие Р воздействия нагретого заряда рабочего тела на единицу площади днища каждого из поршней будет абсолютно одинаковым.

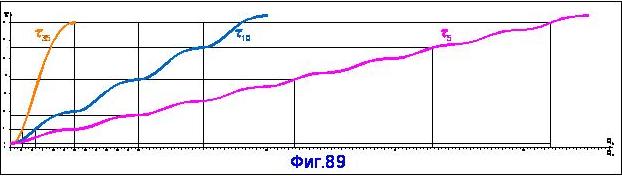

Чтобы с использованием степени разрежения τ иметь возможность полноценного сравнения по фиг. 88 свойств на всём протяжении разрежения заряда, предварительно сжатого до 35 единиц, то необходимо предположить, что неведомым нам способом обладающие одинаковым начальным потенциалом рабочего хода заряды той же массы рабочего тела, предварительно сжатые в своих секциях до степени сжатия 5 и 10 единиц, продолжают и продолжают расширяться каждый в своей поршневой секции и каждый по своему прежнему алгоритму, показанному на фиг.88. Чтобы покрыть весь диапазон разрежения заряда в секции с ε = 35 таких циклов разрежения (расширения) у заряда, предварительно сжатого в другой секции до степени ε = 5, должно быть девять, а у заряда, сжатого до степени ε = 10 – четыре цикла (фиг. 89).

Теперь для всех трёх секций на фиг.89 одинаковые значения степени разрежения τ можно определить на любой горизонтальной прямой линии во всём диапазоне сравнения. По отношению к степени сжатия τ10 секции с ε = 10 (синяя линия) слева от неё будет τ35 для секции с ε = 35 (коричневая линия) и справа τ5 – для секции с ε = 5 (сиреневая линия). Расстояния на графике по углу оборота вала между этими характеристиками на каждой прямой горизонтальной линии τтекущая показывают разницу в углах поворота их валов после ВМТ при одинаковых текущих усилиях зарядов Р.

Чтобы продолжить сравнение поведения заряда рабочего тела после такта сжатия в принятой для сравнения каждой из трёх секций, нам необходимо подвести в процессе подвода теплоты в камере сгорания каждой из них такое количество теплоты, чтобы на начало рабочего хода их одинаковый по массе заряд рабочего тела обладал одинаковым количеством потенциальной энергии, при помощи которого он будет пространственно перемещать свой поршень в направлении НМТ.

Подвод теплоты в камере сгорания является вторым за текущий цикл заряда подводом к нему внешней энергии. Первый подвод уже был в такте сжатия, когда определённое количество выработанной в предыдущем цикле этой же секцией двигателя механической энергии с маховика пошло на механическое сжатие заряда текущего цикла. Эта порция энергии была принудительно отобрана и запасена в себе маховиком от количества произведённой в предшествующем цикле механической энергии у стороннего потребителя, для которого она изначально предназначалась.

Чтобы по сравнению с образцовой секцией с ε = 10 заряд других двух секций перед началом такта рабочего хода обладал точно таким же количеством своей потенциальной энергии – рабочего потенциала, в секции с ε = 5 к нему подводится меньшее количество энергии сжатия, но большее количество теплоты. А в секции с ε = 35 к заряду подводится существенно большее количество механической энергии сжатия, но меньшее количество теплоты в камере сгорания.

Предположим, что при помощи таких мер нам удалось добиться одинакового начального количества потенциальной энергии в такте рабочего хода в заряде каждой из трёх сравниваемых секций.

Если воспользоваться алгоритмом, подобном предложенному в этапе 3 главы «Поиск оптимальной конструкции механизма роторного ДВС» Новой редакции сайта, то для степени сжатия 10 в секции, принятой здесь за основу рассуждений, условно можно предположить, что усилие Р на поршень от заряда в цилиндре при обороте эксцентрика и вала на 90 градусов после ВМТ уменьшается на три четверти от своего значения положения поршня в ВМТ, равного единице. А через 180 градусов после ВМТ – ещё на половину, но уже от значения Р при 90 градусах оборота вала после ВМТ. Далее мы предположим, что через каждые 180 градусов величина усилия Р заряда снижается ещё в половину от предшествующего значения. На координатах зависимости усилия Р заряда от угла оборота вала и эксцентрика график из себя будет представлять плавную экспоненциальную линию на фиг.90, подобную трактрисе. Условно примем, что достижение зарядом атмосферного давления происходит при непрерывном его расширении на угол оборота вала в 1800 градусов.

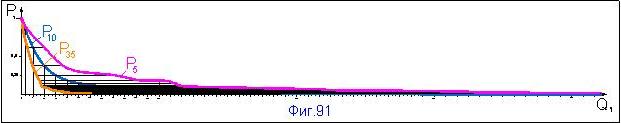

Если на текущих точках кривой по графику на фиг.90 в масштабе откладывать по горизонтали величины углов поворота вала по графику на фиг. 89, соответствующих одинаковой текущей степени разрежения для заряда, предварительно сжатого до степени 35, которая так же, как на фиг.89, будет откладываться слева от трактрисы со степенью сжатия 10, и для степени предварительного сжатия 5, которая откладывается в этих же координатах справа от неё, то получаются ещё две кривые линии, исходящие из значения единицы по оси Р. Каждая текущая точка исходящей из единицы нижней (коричневой) кривой будет лежать на характеристике усилия Р для заряда, сжатого до степени 35, а верхняя (сиреневая) кривая – для степени сжатия 5 (фиг. 91).

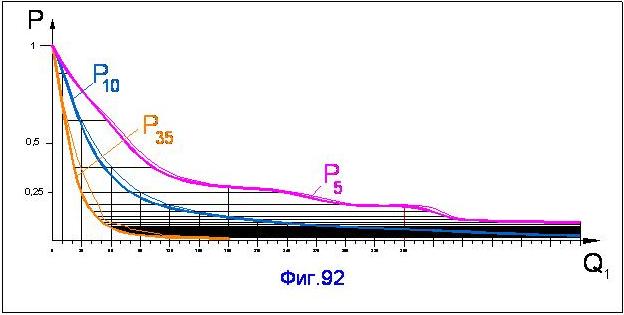

За основу дальнейшего сравнения на фиг.91 примем имеющуюся у автора сайта точную масштабную копию кривой линии такта рабочего хода из индикаторной диаграммы секции реально существующего поршневого ДВС с предварительной степенью сжатия 35 единиц. Тогда с учётом соотношения пропорций величин углов по графику на фиг. 89 для одинаковой текущей степени разрежения τ, отстроим по горизонтали от неё графики усилия Р заряда по углу поворота вала для степеней сжатия 5 и 10, которые после этого условно можно будет считать приближенными к реальным (фиг. 92).

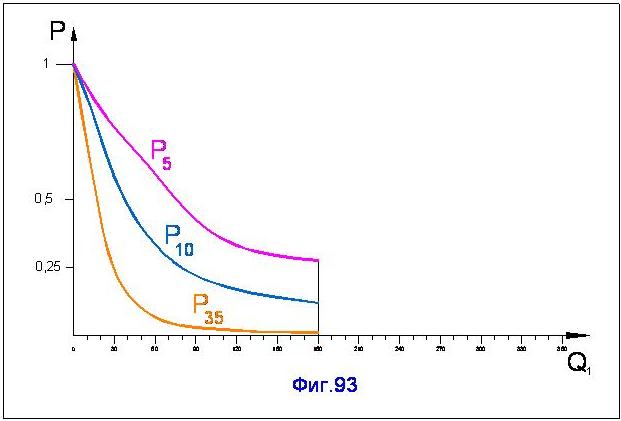

Для доступного в каждой поршневой секции полуоборота после ВМТ вала в такте рабочего хода все три характеристики по фиг. 92 будут урезаны до доступного в этом такте угла поворота вала 180 градусов (фиг. 93).

На основе приведённых в данной главе рассуждений, можно попытаться сделать выводы.

Самый первый вывод состоит в следующем. График на фиг.93 ожидаемо подтвердил, что конструкция поршневой секции объёмного вытеснения работает на основе природных законов. В ней также как и во всех известных устройствах, всякому действию всегда есть адекватное противодействие. Действию – сжатию механизмом секции массы заряда рабочего тела в такте сжатия в ней наблюдается в точности адекватное противодействие – разрежение этим же механизмом секции всей массы этого же заряда в такте рабочего хода до значения степени разрежения, равной значению степени предварительного сжатия.

По характеристикам на фиг.93 также можно сделать вывод, что на кривизну характеристики усилия рабочего тела Р в процессе рабочего хода особое влияние оказывают два основных показателя – это степень предварительного сжатия объёма массы заряда ε в такте сжатия и степень его разрежения τ в такте рабочего хода.

При проектировании и изготовлении двигателя мы можем субъективно влиять только на величину такого параметра конструкции как степень сжатия ε, которая, совместно с совокупным количеством энергии сжатия и поведённой к заряду теплоты, задаёт собой величину начального значения рабочего потенциала заряда рабочего тела для такта рабочего хода. Напрямую определяемая величиной степени сжатия величина другого параметра конструкции – степени разрежения τ в такте рабочего хода индикаторной диаграммы секции ДВС непосредственно регулирует собой наклон кривой линии результирующего усилия Р заряда. А значит, степень разрежения определяет как текущую величину вращающего усилия Т, являющегося частью усилия Р и передаваемого на протяжении рабочего хода от поршня на вращающий рычаг эксцентриситета вала, так и общее количество работы вращения вала секции, производимой в одном цикле зарядом с начальной величиной его потенциала, предварительно обеспеченной, кроме количества энергии такта сжатия и поведённой в камере сгорания теплоты, также и значением степени его сжатия.

Хотя степень разрежения также формально можно считать конструкционным параметром, тем не менее, в настоящее время у нас нет никаких субъективных возможностей устанавливать значение её величины, кроме как через величину степени сжатия. Такое свойство степени разрежения τ определяется только свойствами применяемых конструкций секций механизмов, в которых величина скорости сжатия массы заряда в такте сжатия по углу оборота вала полностью идентична величине скорости разрежения этой же массы заряда в такте рабочего хода. Если бы скорость разрежения никак не влияла на работоспособность заряда в цикле или же, хотя бы, изменяла степень его работоспособности в такте рабочего хода цикла в том же направлении, которое изготовитель двигателя субъективно пытается достичь за счёт избранной им величины степени сжатия, то мы сейчас не имели бы практически никаких проблем с адекватным нарастанием эффективности работы ДВС при конструкционном наращивании нами степени сжатия в цикле, формально достигаемой лишь при помощи простого уменьшения (поджатия) объёма купола камеры сгорания в головке цилиндра.

Но характеристики на фиг. 93, в зависимости от величины степени сжатия, отчётливо демонстрируют непосредственное влияние степени разрежения на степень наклона характеристики Р по принципу «чем выше подъём, тем ниже падение». То есть здесь совершенно очевидно присутствует непрерывное и нарастающее противодействие τ в отношении нарастающего ε.

Для желаемого высокого значения потенциала заряда рабочего тела (максимальной температуры цикла) в начале такта рабочего хода выгодна высокая степень сжатия заряда ε, но для высокой эффективности процесса расходования этого потенциала в такте рабочего хода, наоборот, выгодна малая степень разрежения τ этого же заряда (фиг.93). То есть положительный эффект от любой высокой степени сжатия может наблюдаться только при одном условии, что за быстрым сжатием заряда рабочего тела в той же рабочей полости следует его относительно медленное расширение в такте рабочего хода.

Однако в механизме одной поршневой (и роторной) секции одновременное выполнение одним поршнем (ротором) этих двух условий в одном цикле одного заряда рабочего тела представляется технически абсолютно нереальным. Поэтому для достижения большей эффективности рабочего хода желательно, чтобы величины ε и τ, по возможности, находились во взаимной гармонии. А для этого степень сжатия должна иметь относительно умеренную величину. Возможно, что какое-то среднее по величине значение степени сжатия (например, ε = 20) может оказаться тем пределом, за которым прирост эффективности работы секции от дальнейшего увеличения степени сжатия будет полностью, а то и с убытком, компенсироваться высокой степенью разрежения. То есть за этим пределом эффект от чрезмерного повышения степени сжатия, вместо ожидаемого результата, вполне может быть обратным.

Учитывая вышеприведённые доводы, недалёким от будущей реальности может быть предположение о том, что для ДВС объёмного вытеснения значение степени сжатия ε по-прежнему будет продолжать находиться в известном диапазоне между 5 и 20 единицами.

При этом характеристики на фиг.93 также говорят и о том, что современным исследователям не стоит так уж панически бояться низкой степени сжатия в объёмном ДВС по причине несомненно более высокой работоспособности её такта рабочего хода, по сравнению с любой большей степенью сжатия ε. Например по фиг.93, одна и та же масса заряда рабочего тела из одного и того же количества своей потенциальной энергии способна выработать количество работы, доступное в такте рабочего хода, в поршневой секции с ε = 5, примерно, в 1,5 раза больше, чем в секции с ε = 10, и в 3,6 раза больше, чем в секции с ε = 35.

Да и сами по себе бензиновые ДВС, наряду с дизелями, всегда будут находиться в эксплуатации до тех пор, пока у нас будет существовать потребность в автономном и универсальном источнике механической энергии малой и средней мощности.

Известные до сих пор попытки применения очень высокой степени сжатия в объёмном ДВС запоминаются демонстрацией своего необычного эффекта. А именно, таким двигателям, как бы, не требуются системы охлаждения и глушения выхлопа. На основе анализа значений температуры рабочего тела в такте рабочего хода и после него их создатели пытаются делать вывод о достижении ими существенного прорыва в направлении практически полного и наиболее эффективного преобразования исходной теплоты нагрева заряда рабочего тела в механическую энергию вращения вала. Однако если в существующих механизмах ДВС идти таким путём к решению основной задачи назначения теплового двигателя – достижению высокого уровня эффективности преобразования теплоты в работу, то сразу становится невыгодным обращать внимание на следующий очевидный факт. А именно, что после очень быстрого и большого сжатия заряда за пол-оборота вала от НМТ к ВМТ в такте сжатия затем, в течение следующей половины оборота того же вала от ВМТ к НМТ, в той же рабочей полости неизбежно наступает такое же быстрое и большое разрежение этого заряда в такте рабочего хода текущего цикла рабочего тела. Поэтому в отличие от других известных объёмных ДВС, при наличии действительно существенно более высокой начальной температуры заряда, такт рабочего хода там протекает при относительно невысокой средней температуре рабочего тела и завершается эффектным получением на выпуске температуры выхлопного газа, которая лишь немного выше температуры человеческого тела. В результате, при том же объёме рабочей полости и количестве оборотов вала, мощность данного двигателя заметно ниже, чем в известных двигателях с умеренной степенью сжатия. Что наоборот говорит о снижении здесь уровня эффективности работы, уже достигнутого в известных к настоящему времени ДВС. Впрочем, работоспособный двигатель, обладающий этим эффектом, возможно, где-то найдёт себе применение. Но, по меньшей мере, спорным было бы мнение, что, исходя из принципа высокой эффективности работы, такой двигатель является высоко конкурентным.

На этапе 18 предыдущей главы данного сайта была представлена упрощённая зависимость количества работы а, выполняемой зарядом в одном такте рабочего хода в секции ДВС объёмного вытеснения: а = а1 . а2 . а3 , где величина параметра а1 , как раз, конструкционно и определяется степенью сжатия заряда ε, а величина параметра а2 определяется степенью разрежения этого заряда τ в такте рабочего хода. А так как величина τ всегда является зависимой от величины ε, и получается, что произведение (а1 . а2) напрямую тоже зависит от степени сжатия, то даже при выборе изготовителем относительно большей величины степени сжатия ε, но уже с учётом противодействия τ, обобщённое значение этих двух параметров будет меняться от своего предыдущего значения не столь существенно. Основную долю в величине произведения (а1 . а2), по-прежнему, в параметре а1 будет составлять количество энергии, подведённое в цикле к данной массе заряда в процессах сжатия и подвода теплоты.

В количестве работы а от величины степени сжатия ε не зависит только параметр а3, определяемый длительностью активности в такте рабочего хода рычага эксцентриситета е по углу оборота вала в крутящем моменте конкретного известного механизма секции объёмного ДВС. В поршневой секции значение максимально доступного угла оборота эксцентриситета е в такте рабочего хода не превышает 180 градусов, а в роторной секции – не более 270 градусов. При этом в механизмах данных секций ДВС с эксцентриковым валом, как было показано выше, в каждом такте рабочего хода имеются две зоны «мёртвого крутящего момента» силового вала, которые существенно укорачивают собой длительность активности рычага момента в величине доступного угла оборота вала в такте рабочего хода. Но кроме этой прямой потери существенной доли эффективности, они также провоцируют механизм секции на непрерывную зависимость от инерционной энергии маховика.

Поэтому, при прочих равных условиях, в своём стремлении повышения количества работы а, производимой фиксированной величиной потенциала заряда в такте рабочего хода, нам реально ничего больше не остаётся делать, кроме как направить свои дальнейшие усилия именно на решение задачи по полному исключению этих нежелательных зон из такта рабочего хода. Тем более что данная задача до настоящего момента никем не была сформулирована и никогда практически не решалась. В связи с этим имеет смысл продолжать поиски оптимальных механизмов для секции ДВС объёмного вытеснения. И при имеющемся в настоящее время затянувшемся застое в развитии объёмных ДВС, наверное, нам уже не стоит игнорировать никакие возможные и разумные варианты действий.

В качестве одного из вариантов реального действия, в механизме секции объёмного ДВС на этом сайте предлагается десинхронизировать скорости вращения силового вала и эксцентриситета, то есть отойти от многовековой жёсткой привязки опоры вращающего рычага к коренной оси вала в виде традиционного силового рычага эксцентриситета эксцентрика силового вала и ввести в действие новый силовой рычаг. Сам цилиндрический вал предлагается использовать только как средство универсального соединения между собой валов отдельных секций данного теплового двигателя и вала его стороннего потребителя (нагрузки двигателя). Энергией нагретого заряда рабочего тела в такте рабочего хода в новом механизме предлагается вращать его ротор, призма которого с возможностью планетарного вращения относительно геометрической оси статора, совпадающей с осью вала, установлена непосредственно на роликовом опорно-программном подшипнике статора. При этом опора рычага вращения ротора в профиле механизма секции постоянно не закреплена на какой-то конкретной точке какого-либо из его элементов. Точка опоры этого непрерывно изменяющего свою длину рычага вместе с ротором и эксцентриситетом в профиле статорного фланца перемещается по линии окружности, центр которой геометрически лежит на оси вала. Ротор и вал являются двумя основными синхронно вращающимися частями механически высокоэффективной силовой цевочной муфты. В такте рабочего хода через механизм этой муфты ротор, без провалов активности, транслирует на вал уже выработанный самим ротором вращающий момент, воспроизводимый им в доступном диапазоне всех возможных 270 градусов поворота эксцентриситета нового механизма роторной секции в такте рабочего хода. При этом следует особо отметить, что речь здесь идёт только об эксцентриситете как о геометрической прямой линии, но не о той прямой линии, которая в других механизмах была материализована в такой детали конструкции как эксцентрик вала. В профиле механизма по воображаемой линии окружности с радиусом воображаемого эксцентриситета относительно оси вала перемещается лишь параллельная ей геометрическая ось призмы реального элемента новой конструкции механизма – ротора.