ДВС

V. Особенности конструкции механизма поршневого и роторного ДВС

Перейти на Новую редакцию сайта - I. Циклоидный двигатель

Эксцентриковый вал, кривошип и эксцентрик.

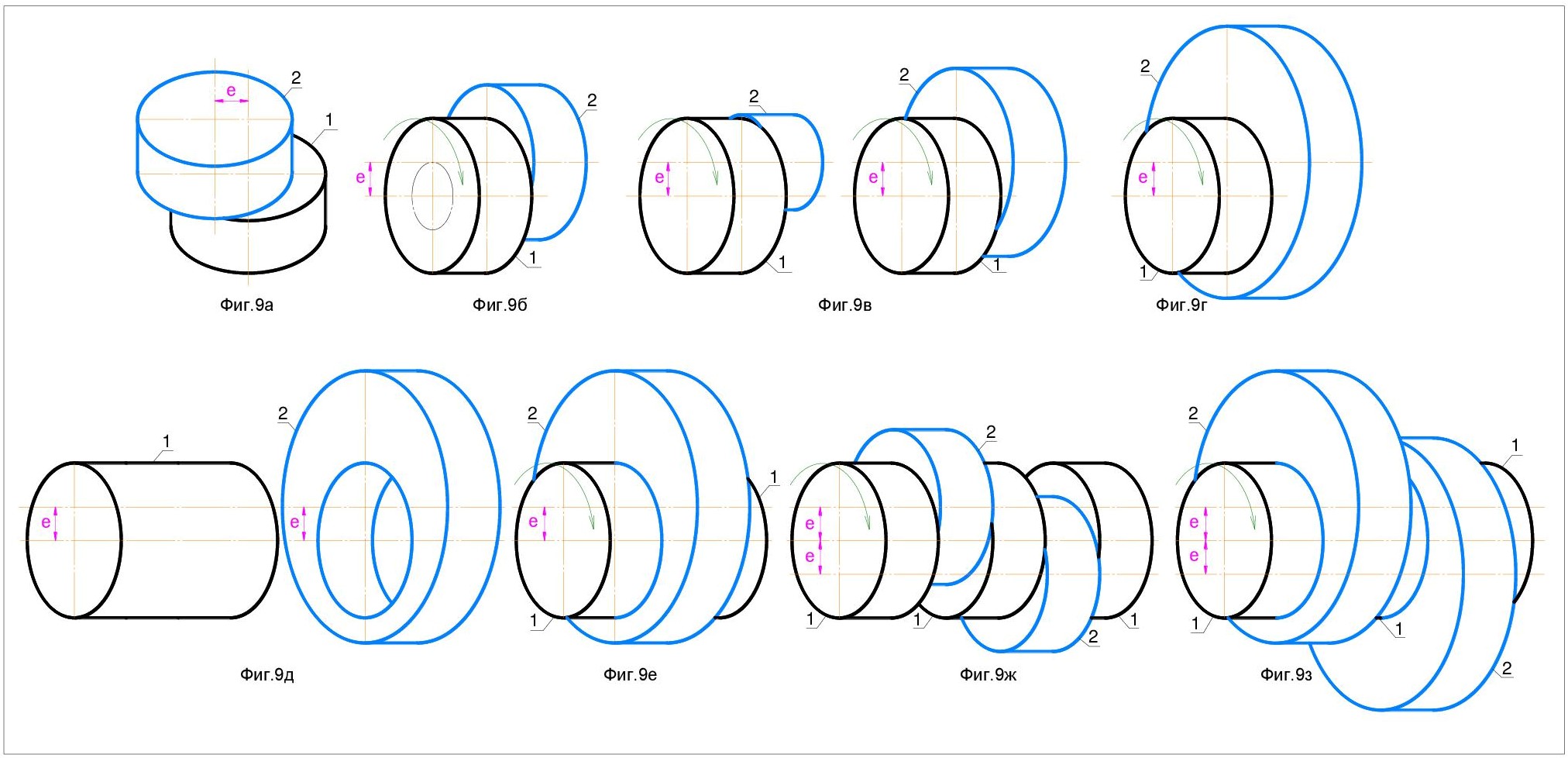

Если взять два одинаковых сплошных плоских круговых цилиндрических диска 1 и 2 одной высоты и с одинаковым радиусом круга основания, произвольно положить на одно из плоских оснований первого диска 1 одно из плоских оснований второго диска 2 и взаимно жёстко закрепить в таком положении, то прямолинейное расстояние, на котором в профиле будут находиться параллельные оси кругов оснований этих цилиндров, называется эксцентриситетом (фиг. 9а). Эксцентриситет обычно обозначается буквой е.

Если один из них, диск 1, теперь вращать относительно оси его круга, то ось круга основания второго диска 2 по отношению к оси диска 1 в профиле будет перемещаться по линии окружности с радиусом длины эксцентриситета е. В этом случае первый диск 1 будет являться валом, то есть цилиндрическим стержнем, воспринимающим и передающим момент силы. Также диск 1 можно считать коренным звеном вала, вращающимся относительно собственной коренной оси, то есть коренным шипом на краю вала или коренной шейкой в средней части вала. А диск 2 будет мотылём, или кривошипом (фиг.9б). Как бы, «криво» закреплённым на валу «шипом», или выступом.

Если теперь уменьшать радиус круга основания одного из дисков, например, диска 1, или увеличивать радиус круга основания диска 2, что принципиально одно и то же, то до тех пор, пока поверхность основания круга одного из них в профиле не выйдет за пределы другого, и при этом вращать первый из них, как вал, то второй по-прежнему считается кривошипом (фиг.9в). Однако, как только в процессе изменения радиуса меньший по радиусу круг основания первого диска полностью окажется внутри большего круга основания второго диска, то при использовании в качестве вала меньшего диска больший диск становится эксцентриком, причём даже визуально не похожим на шиповый выступ кривошипа (фиг.9г). Скорее наоборот, диск 1 больше похож на выступ в плоскости диска 2.

Эксцентрик 2 удобно устанавливать, а также закреплять (запрессовывать с фиксацией от проворотора) на валу 1 с удлинённой осью стержня, когда в эксцентрике просверлено эксцентрическое круглое отверстие радиусом диска 1 вала (фиг.9д). При этом эксцентрик 2 в профиле имеет две своих окружности: внешнюю и внутреннюю. Их параллельные оси в профиле по-прежнему взаимно находятся друг от друга на расстоянии длины эксцентриситета е (фиг.9е). В связи с этим можно сказать, что эксцентрик – это плоский круглый диск с внутренним эксцентрическим сквозным круговым отверстием. Если теперь эксцентрик 2 вращать как вал вокруг оси его внешнего круга, то по отношению к нему кривошипом будет уже диск 1 с удлинённой осью (фиг.9е).

Из сказанного выше можно сделать вывод, что разделение рассмотренных односекционных валов на эксцентриковый или кривошипный вал, по отношению к коренному звену вала различающихся только значением длины диаметра профиля внешнего круга кривошипа или эксцентрика, является достаточно условным. Поэтому для отображения их одинаковой конструкции, в том числе, когда вал состоит из нескольких однотипных секций, их можно называть эксцентриковыми валами, самим названием указывая на то, что расстояние между коренной осью вала и осью каждого звена кривошипа или эксцентрика в профиле находится на требуемом расстоянии длины отрезка эксцентриситета е (фиг. 9ж и 9з).

Из соображений надёжности конструкции звенья кривошипов или эксцентриков часто составляют единое целое с коренными звеньями (шипами и шейками) в составе эксцентрикового вала, изготовленного из единой монолитной металлической заготовки. В силу меньшего веса, габарита и меньшей собственной массы дисбаланса, кривошип чаще всего используется как элемент силовой механической цепи, а эксцентрик чаще применяется в качестве программного элемента в составе механизма. За последние два с половиной века кривошип на практике наглядно доказал, что из всех возможных конструкций силовых механических звеньев он является самым простым и технологичным по конструкции, надёжным, лёгким, малогабаритным и дешёвым силовым звеном, обладающим самым надёжным рычагом, способным воспринимать на себя, в большей степени, радиальную нагрузку.

Особенности эксцентрикового механизма и известные варианты его исполнения в тепловом двигателе

Эксцентрик или эксцентриковый вал никогда не представляет собой самостоятельный механизм и используется только в качестве механической детали, или звена в составе общей конструкции механизма, который при наличии там эксцентрика можно называть эксцентриковым механизмом. Эксцентриковый вал обычно устанавливается с возможностью вращения относительно собственной коренной оси, по меньшей мере, в паре своих коренных подшипников, размещённых на шипах (цапфах) круглого цилиндрического стержня вала по его краям. Наружные кольца его коренных подшипников взаимно соосно и жёстко крепятся в неподвижном статоре механизма, а их внутренние кольца соосно запрессовываются непосредственно на шипах вала.

В зависимости от направления передачи механической энергии вал может передавать её и быть как входным, так и выходным звеном своего механизма. В конкретном направлении передачи энергии он, являясь, например, входным звеном, может принимать на себя от внешнего источника и передавать её для преобразования, например, внутри механизма теплового двигателя другим его звеньям, одно из которых, являясь выходным механическим звеном, передаст преобразованную энергию её внешнему потребителю. Поэтому чтобы при вращении вала выполнять полезную работу, выраженную в передаче и преобразовании механической энергии, в составе эксцентрикового механизма функционально присутствует, по меньшей мере, одно дополнительное подвижное звено механизма – рабочий орган, который кинематически связан непосредственно с эксцентриком вала, составляя с ним кинематическую пару, которая называется цилиндрический шарнир. Таким образом, подвижный рабочий орган всегда имеет себе шарнирную опору на эксцентрике.

Для возможности управления передачей механической энергии между рабочим органом, валом и внешними источниками и потребителями этой энергии перемещение рабочего органа в эксцентриковом механизме сориентировано в радиальном пространстве относительно оси вала с помощью его непрерывного механического контакта с поверхностью статора вдоль направляющей линии этой поверхности. Кинематическая пара, в которой поверхность подвижного рабочего органа в зависимости от типа трения в этой паре либо катится, либо скользит, то есть «ползёт» по опорной поверхности вдоль направляющей линии поверхности неподвижного статора, представляет собой кинематическую пару опоры линейного качения или скольжения, то есть опоры ползуна. Сам подвижный рабочий орган в таком случае обобщённо называется ползуном.

Форма профиля перемещения в опоре линейного перемещения кинематической пары ползуна субъективно задаётся изготовителем механизма. В настоящее время известны лишь два варианта исполнения кинематической пары ползуна. В первом варианте ползун имеет возможность цикличного возвратно-поступательного перемещения вдоль отрезка прямой линии одной координатной оси, перпендикулярной коренной оси вала и лежащей в её плоскости. Во втором варианте ползун непрерывно движется в одном направлении вдоль двух координатных осей по линии геометрической окружности, центр которой расположен на коренной оси вала, а сама окружность геометрически лежит в пространстве плоскости, перпендикулярной коренной оси вала. Таким образом, в первом варианте ползун в радиальном пространстве относительно оси вращающегося вала линейно и возвратно-поступательно перемещается вдоль отрезка прямой линии, равного двум длинам линии эксцентриситета – 2е. А во втором варианте также в радиальном пространстве от оси вала ползун перемещается вокруг коренной оси вращающегося вала вдоль линии окружности, имеющей радиус одной длины линии эксцентриситета е, или диаметр с такой же, как и в первом варианте, длиной 2е.

К сожалению, пока не найден какой-либо третий вариант расположения координатных осей и формы направляющей линии опоры статора, вдоль которой ползун мог бы перемещаться в радиальном пространстве относительно оси вращающегося эксцентрикового вала.

При этом известны варианты механизмов, в которых ползун, соосно вращающийся или не вращающийся относительно коренной оси вала, также совершает, например, возвратно-поступательное линейное перемещение не только в радиальном пространстве от оси вала, но, например, и вдоль линии этой оси под действием кулачка, имеющего круговую или любую другую форму своего профиля, и диск которого соосно либо эксцентрично, либо наклонно закреплён на вращающемся валу. Такие механизмы являются кулачковыми. В отличие от ползуна эксцентрикового механизма, ползун кулачкового механизма никогда не составляет с толкающим его кулачком кинематическую пару цилиндрического шарнира. Вероятно, поэтому, по сравнению с эксцентриковыми механизмами, кулачковые механизмы никогда не имели широкой коммерческой практики в тепловых двигателях. Они не рассматриваются на данном сайте.

В первом варианте, для линейного перемещения ползуна его кинематическая пара обычно содержит в себе две круговые цилиндрические поверхности: наружную поверхность подвижного кругового стрежня ползуна и соосную с ним внутреннюю поверхность неподвижной опоры полого кругового направляющего цилиндра ползуна, внутри которого ползун установлен с возможностью осевого скольжения. Чтобы линейное движение ползуна синхронизировалось с круговым движением эксцентрика относительно оси вала, для работы механизма требуется, по меньшей мере, одно дополнительное подвижное линейное звено, которое называется шатун, пространственно расположенный в плоскости эксцентриситета между эксцентриком вала и ползуном. При этом, например, под действием вращающегося вала цикличное линейное движение ползуна вдоль направляющей линии опоры статора достигается посредством цикличного качания, или «шатания» линейного стержня шатуна на шарнире эксцентрика вала. Чтобы шатун имел возможность качаться, в том числе, и относительно неподвижной направляющей линии движения ползуна, он соединён с ползуном также через дополнительный цилиндрический шарнир, по отношению к оси которого шатун совершает качание, подобное часовому маятнику. В результате ползун теряет свою прямую связь с эксцентриком вращающегося вала, а шатун содержит в себе две головки, одна из которых входит в состав кинематической пары шарнира эксцентрика, а другая – в состав кинематической пары шарнира ползуна. Такой эксцентриковый механизм называется кривошипно-шатунным механизмом (КШМ).

Во втором варианте известного исполнения эксцентрикового механизма прямая связь ползуна с эксцентриком в их совместном цилиндрическом шарнире сохраняется. Цилиндрическая окружность поверхности кругового колеса тела ползуна катится без проскальзывания по неподвижной цилиндрической поверхности окружности направляющего кругового колеса статора. Поэтому, кроме того, что ось кругового колеса ползуна движется по направляющей линии окружности относительно коренной оси вала, сам ползун вдобавок ещё и вращается вокруг оси своего колеса, в совокупности совершая планетарное вращение. Указанная пара колёс ползуна и статора называется синхронизирующей, или программной. Для исключения проскальзывания при качении программного колеса ползуна по направляющему программному колесу статора, кромки их профилей имеют взаимно сопоставимую зубчатую форму. В этом варианте врашающийся ползун называется ротором, а сам эксцентриковый механизм – роторным механизмом.

Внешние усилия, приложенные к валу или ползуну, заставляет кинематически взаимосвязанные подвижные звенья циклично перемещаться во время автономной работы данных эксцентриковых механизмов. Каждый из них может входить в состав любого механического устройства с пространственно перемещающимися звеньями.

Если какой-либо из двух указанных вариантов исполнения эксцентрикового механизма в качестве силового механизма используется в газовом тепловом двигателе, то в конструкции механизма двигателя также всегда присутствует дополнительная и самостоятельная по своей функции совокупность механических звеньев, каждое из которых по отдельности и общей их совокупности, хотя и принимает непосредетсвенное участие в преобразовании теплоты в работу, но никогда не является неотъемлемой частью эксцентрикового механизма. Такую совокупность механических звеньев можно назвать механическим газодинамическим узлом. Отсутствие хотя бы одного звена из необходимого и достаточного числа механических звеньев совокупного состава данного узла сделает работу теплового двигателя невозможной даже при хорошо работающем эксцентриковом механизме.

В первом КШМ-варианте его механический газодинамический узел состоит из трёх своих механических звеньев: одного кругового полого цилиндра статора, содержащего, по меньшей мере, одну свою глухую головку; соосного с ним кругового цилиндрического диска подвижного поршня, с которым жёстко и консольно скреплён цилиндрический ползун КШМ; а также узколинейных, радиально разъёмных, пружинящих поршневых колец газодинамических уплотнений, радиально самозажатых соосно внутри цилиндра статора и свободно установленных в поршневых канавках по периметру цилиндрической поверхности диска поршня, который при работе механизма толкает эти кольца соосно вдоль стенки цилиндра статора. Таким образом, единственной механической связью между эксцентриковым механизмом (КШМ) и его дополнительным газодинамическим узлом является взаимное жёсткое крепление ползуна и поршня, оси которых должны быть, по меньшей мере, взаимно параллельны. В результате данной механической связи образуется поршневой кривошипно-шатунный механизм теплового двигателя. Внутри локально замкнутого и изменяемого объёма внутренней рабочей полости цилиндра, расположенной между внутренними поверхностями его стенок и одним из плоских днищ диска поршня, всегда находится заряд, то есть небольшой локальный объём газообразного рабочего тела. Чем длиннее линия эксцентриситета е эксцентрика вала эксцентрикового механизма (КШМ) и чем длиннее линия радиуса круга днища поршня газодинамического узла, тем больше газа рабочего тела может разместиться в большей по объёму рабочей полости цилиндра, которая ещё называется полостью объёмного вытеснения.

Если круговой стержень ползуна, или крейцкопфа (от немецкого kreuzkopf – ползун) закреплён на штоке, соосном с поршнем или параллельным его оси, а также перемещается внутри своего дополнительного направляющего неподвижного полого цилиндра, или крейца, ось которого сосна или параллельна оси цилиндра статора и который находится между цилиндром и валом, то такой двигатель называется крейцкопфным поршневым тепловым двигателем. В крейцкопфном двигателе также возможна «обратная» конструкция узла ползуна, когда внутренняя поверхность полого цилиндра подвижного ползуна соосно скользит по внешней поверхности цилиндрического стержня неподвижного крейца. Если между поршневым диском и ползуном шток отсутствует, сам ползун представляет собой полый цилиндр, или тронк (от французского tronc – ствол), с внешним диаметром круга диска поршня, который соосно и консольно закреплён на днище поршня, обращённом к валу, и при этом цилиндр статора по отношению к тронку выполняет функцию крейца, а бывший ползунный шарнир шатуна установлен внутри тронка непосредственно на поршне, фактически являясь поршневым шарниром шатуна, то такой двигатель называется тронковым поршневым тепловым двигателем.

Во втором роторном варианте его механический газодинамический узел также состоит из трёх своих механических звеньев: полого квазицилиндра статора, соосного с коренной осью эксцентрикового вала и закрытого двумя своими плоскими осевыми, или боковыми крышкам; радиально многогранной плоской призмы подвижного ползуна, который в данном конкретном случае называется ротором-поршнем, через цилиндрический шарнир установленного соосно с возможностью вращения на эксцентрике вала, а также в узле ползуна имеющего соосную с осью его призмы шестерню ротора, находящуюся в зацеплении с меньшей по диаметру шестерней статора, соосной с осью вала; и узколинейных газодинамических уплотнений ротора, расположенных в роторных канавках и подпружиненных относительно ротора в направлении радиальных и осевых внутренних стенок статора. При вращении вала симметрично расположенные относительно оси ползуна (для лучшей балансировки) радиальные вершины ротора-поршня в профиле, то есть в плоскости, перпендикулярной коренной оси вала, описывают симметриную относительно оси вала замкнутую кривую линию. Её форма является профилем радиальной поверхности статора, которой в радиальном относительно коренной оси вала пространстве ограничен локально замкнутый объём рабочей полости квазицилиндра статора, длина высоты цилиндра которого равна длине высоты призмы ротора-поршня. Два целых арифметических числа во взаимном отношении длин радиусов окружности колеса программной шестерни ротора-поршня и окружности направляющего колеса программной шестерни статора, которые обе кратны длине эксцентриситета е эксцентрика вала, определяют собой, соответственно, число симметричных относительно оси ползуна радиальных вершин и граней профиля ротора-поршня (ползуна) и симметричных относительно оси вала радиальных вершин и граней профиля рабочей полости статора. Внутри изменяемой рабочей полости объёмного вытеснения, между каждой радиальной гранью ротора-поршня и внутренними стенками статора так же, как и поршневом варианте, расположено по одному заряду газообразного рабочего тела. Чем длиннее линия эксцентриситета е эксцентрика вала эксцентрикового роторного механизма, а также чем длиннее линия высоты призмы ротора-поршня газодинамического узла и линия радиуса окружности, описанной вокруг его профиля, тем больше становится объём рабочей полости объёмного вытеснения и больше газа рабочего тела может участвовать в работе двигателя. В результате указанного совмещения звеньев роторного эксцентрикового механизма со звеньями его газодинамического узла образуется роторно-поршневой механизм теплового двигателя.

При всём этом механизм с эксцентриковым валом принципиально является лишь первым и одним из трёх возможных вариантов исполнения эксцентрикового механизма, который содержит в себе центральный вал, имеющий возможность вращения относительно пространственно неподвижной собственной коренной оси. А именно, во втором варианте его исполнения плоский круговой диск центрального (в профиле механизма) эксцентрика через цилиндрическую поверхность своей внутренней эксцентрической окружности (фиг.9д), сохраняя соосность своей эксцентрической оси с коренной осью вала, установлен свободно относительно наружной цилиндрической поверхности стержня вала, то есть центральный эксцентрик там не имеет жёсткого крепления к валу (например, видео 14). В третьем варианте исполнения эксцентрикового механизма, при непрерывно поддерживаемой в нём параллельности осей двух вращающихся валов (в качестве одного из которых может быть, например, указанный выше ротрор), в профиле находящихся на расстоянии длины линии геометрического эксцентриситета, отсутствует такая деталь конструкции механизма, как плоский круговой диск центрального эксцентрика, ось круга которого геометрически параллельна оси его внутренней эксцентрической окружности, совпадающей с пространственно неподвижной коренной осью одного из валов (например, видео 14 в интервале с 38-й по 47-ю секунду).

В своём подавляющем большинстве известные двигатели объёмного вытеснения состоят из набора функционально взаимно независимых, но одинаковых по конструкции плоских эксцентриковых механизмов, каждый из которых содержит одну полость объёмного вытеснения, значения максимального и минимального объёмов Vмакс и Vмин которой являются одинаковыми для них. Каждый такой механизм в составе двигателя называется секцией, а сам двигатель является многосекционным. В то время, когда в практической деятельности применялись только поршневые двигатели, их многосекционные варианты получили название многоцилиндровые из-за закреплённых в ряд в едином статорном блоке нескольких полых статорных цилиндров, каждый из которых характеризовал собой одну самостоятельную секцию эксцентрикового механизма. Валы таких секций соосно, слоями объединялись через свои коренные шипы в общий монолитный эксцентриковый вал. Таким образом, коренные шипы валов секций, кроме двух крайних, превращались в коренные шейки, некоторые из которых, для надёжности работы удлинённого объединённого вала, могли опираться на статор через дополнительные коренные подшипники скольжения, имеющие такие же радиально разъёмные внешние кольца, как и у подшипников скольжения эксцентриков секций.

В известном многосекционном поршневом варианте применяется эксцентриковый вал с кривошипами, который ещё называют кривошипным, или коленчатым валом. В известном роторном варианте, в силу нежелательности радиально разъёмного исполнения ротора, способного снизить надёжность его конструкции, применяется только такой эксцентриковый вал, у которого секционные силовые звенья представляют собой эксцентрики, с диаметром своего круга, превышающим диаметр коренного шипа вала, а также с большей, чем у кривошипа, площадью контактной наружной поверхности сопряжённых колец цилиндрического шарнира.

В соответствии со своим назначением секции известных коммерческих тепловых двигателей объёмного вытеснения, представляют собой силовые эксцентриковые механизмы. В каждой из них на опорной цилиндрической поверхности внешней (наружной) окружности – шейке кривошипа или эксцентрика эксцентрикового вала, с возможностью скольжения соосно установлена внутренняя цилиндрическая поверхность кругового седла (паза, гнезда) ротора или головки штока поршневого шатуна. Сама кинематическая пара (цилиндрический шарнир) эксцентрика эксцентрикового вала в механизме секции теплового двигателя является силовым подшипником. Поскольку в режиме рабочего хода данная кинематическая пара выполняет в двигателе функцию генератора момента силы, представляя собой преобразователь усилия Р перемещающегося поршневого шатуна или ротора, полученного им от нагретого газового заряда рабочего тела внутри рабочей полости своего механизма, в момент силы М своего вала, далее передаваемый от него на другой вал, который расположен за пределами механизма секции, например, вал соседней секции данного двигателя или вал механизма нагрузки. А в затратном режиме она выполняет там функцию генератора силы, преобразуя момент силы М своего вала, полученный им от вала внешнего для механизма данной секции источника механической энергии, в усилие Р по пространственному перемещению ротора или шатуна поршня, каждый из которых внутри рабочей полости своей секции этим усилием производит силовое механическое воздействие на размещённый там газовый заряд рабочего тела.

Начиная с момента своего появления, традиционный силовой подшипник эксцентрикового механизма теплового двигателя является обычным подшипником скольжения поверхности внутренней окружности седла по поверхности наружной окружности шейки. Так как полное равенство диаметров этих окружностей означало бы и полное отсутствие их взаимного перемещения, то между ними существует небольшой, естественно заполненный воздухом, пространственный зазор, который в отношении линии диаметра шейки по совмещённой с ней линии диаметра седла в идеале начинается примерно от

Существует мнение, что, с учётом возможных значений скоростей взаимного перемещения инерционных масс несущих деталей седла (поршневого шатуна или ротора) и шейки (кривошипа или эксцентрика вала), одной точки контакта в профиле шейки и седла силового подшипника может быть недостаточно для поддержания механической прочности поверхностей текущего линейного контакта, непосредственно влияющей на надёжность работоспособности силового подшипника, через невидимую контактную линию которого могут передаваться существенные механические усилия. Но если, как показывает практика, подшипник всё же устойчиво работает, то, согласно данному мнению, это происходит лишь потому, что там профиль пятна контакта, якобы, представляет собой короткую дугу окружности, которую иногда просто невозможно наглядно рассмотреть человеческим глазом. Хотя в настоящее время реальные масштабные построения в чертёжных компьютерных программах, в которых возможно многократное увеличение масштаба пространства чертежа, данная версия наглядно не подтверждается. Но с другой стороны, даже если это и так, то, по сравнению с точкой, наличие короткой дуги профиля в пятне контакта ведёт к повышению площади опоры скольжения и от этого к пропорциональному увеличению в ней значения потерь механической энергии на трение. Так как известно, чем меньше площадь пятна контакта между твёрдыми механическими звеньями в паре трения, тем меньше в нём будут и потери на трение.

Поэтому, не обращая внимания на спор о форме профиля пятна контакта, для снижения механических потерь от действия неизбежно присутствующей в кинематических парах паразитной силы трения, то есть для уменьшения коэффициента трения между сопряжёнными поверхностями скольжения колец шейки и седла силового подшипника, используется просто промежуточный тонкий слой смазки. И следует признать, что данный способ в течение многих веков и до сих пор остаётся относительно эффективным и весьма недорогим средством снижения коэффициента трения и износа поверхностей пар трения. В качестве смазки в механизмах тепловых двигателей теперь чаще используется текучее моторное масло, которое постепенно научились непрерывно доставлять в зону сопряжения седла и шейки силового подшипника и, по возможности, хотя бы временно сохранять его на контактных поверхностях трения.

Компромиссом в вопросе недостаточной надёжности и эффективности работы единственного в профиле текущего точечного контакта при передаче механической энергии между поверхностями трения силового подшипника стало наличие в его профиле нескольких пятен контакта, образованных при помощи дополнительных промежуточных механических элементов, располагаемых между шейкой и седлом, в сочетании с принципиальным переходом на другой вид трения, объективно обладающий существенно меньшим значением коэффициента трения, чем при скольжении. Идея данного компромисса была реализована, по меньшей мере, в двух возможных вариантах действий.

Во-первых, в качестве силового подшипника использовался обычный подшипник качения, имеющий между своими кольцами промежуточные элементы качения. В нём число пар точечных контактов в надёжной опоре между шейкой и седлом определялось большим числом элементов качения в данном подшипнике. Как известно, при качении коэффициент трения существенно меньше, чем при скольжении. Однако такой, единственный в силовой цепи подшипник качения, кроме имеющихся у него объективных ограничений по величине нагрузочной способности и скорости вращения, для поддержания требований собственной надёжности должен иметь достаточно большой габаритный размер и высокую собственную массу. Будучи расположена локально на единственном силовом эксцентрике вала в каждой секции двигателя, масса подшипника качения, утяжеляя собой эксцентрик, существенно увеличивает нежелательный дисбаланс в механизме теплового двигателя, требующий непростых конструкционных решений для его компенсации. Поэтому, в основном ограничившись отдельными экспериментами с разными типами подшипников качения, данный способ не нашёл широкого массового применения.

Во-вторых, выдержав предварительно примерно семьдесят лет подготовки, всего около сорока лет назад, то есть спустя почти два века после первого патентования и непрерывной успешной эксплуатации КШМ в тепловых двигателях, в качестве силового подшипника в эксцентриковом механизме массово и весьма успешно начал применяться другой подшипник – масляный. По сравнению с подшипником качения он практически не имеет ограничений по величине нагрузки и скорости взаимного перемещения его колец. В нём промежуточной механической средой в пространстве между седлом и шейкой силового подшипника является принудительно подаваемое туда под высоким внешним давлением текучее моторное масло, которое также попутно охлаждает и очищает поверхности пары трения. Данный способ ещё называется гидродинамической смазкой. Посредством промежуточного тонкого и почти невесомого кольцевого слоя моторного масла механический контакт там происходит уже по всей площади поверхностей цилиндрических окружностей шейки и седла, что также говорит о высокой надёжности работы такого силового подшипника. И что особенно важно, по своему значению коэффициент трения такого масляного подшипника способен приближаться к коэффициенту трения качения. При достигнутой достаточно высокой надёжности работы устройств фильтрации масла и прочего оборудования системы смазки, основным технологическим минусом здесь можно было бы считать некоторую инерционность его работы при запуске двигателя, когда требуется небольшое время для достижения в масляных магистралях необходимого давления масла. Его экономически сравнимым недостатком является тот факт, что создание непростой по конструкции системы каналов масляных подшипников в многосекционном механизме двигателя с эксцентриковым валом обходится производителю и потребителю в десятки раз дороже, чем использование там обычных подшипников скольжения. Тем не менее, даже при всей своей дороговизне и сложности исполнения, но при достаточно высокой надёжности и эффективности, данный вариант считается наиболее приемлемым для массового применения в механизмах ДВС с эксцентриковым валом из всех коммерчески доступных вариантов, альтернативных простому подшипнику скольжения.

К сожалению, до настоящего времени никому пока не удалось найти хотя бы ещё один и третий по счёту способ, при помощи которого можно было бы снижать коэффициент трения в силовом подшипнике по сравнению с обычным трением скольжения.

Тем не менее, успех, достигнутый применением гидродинамической смазки, не должен никого успокаивать. По логике непрерывной оптимизации теперь следовало бы всячески стимулировать творческий поиск исследователей в направлении снижения стоимости и сложности конструкции при одновременном поддержании достигнутого высокого уровня эффективности и надёжности работы силового подшипника в секции теплового двигателя. При этом сама задача уменьшения в нём коэффициента трения как была, так и останется одним из приоритетных направлений новых исследований. Потому что в двигателе всегда будет существовать необходимость в эффективной, но в то же время дешёвой передаче большого количества механической энергии за очень короткий импульс такта рабочего хода. В противном случае, чем выше будет коэффициент трения в силовом подшипнике, тем бόльшая часть от исходного количества механической энергии уйдёт на нагрев колец его седла и шейки. В конечном итоге, вал нагрузки получит меньше энергии, отправленной в его направлении через механизм из количества теплоты заряда, нагретого внутри полости объёмного вытеснения секции двигателя. А степень вероятности быстрого износа и даже разрушения (расплавления, деформации формы колец) элементов самогό подшипника в процессе эксплуатации при этом будет существенно возрастать. Во избежание чего потребуется создавать специальную громоздкую и дорогостоящую систему охлаждения, через которую полученная от теплоты заряда механическая энергия, пошедшая на нагрев колец силового подшипника, будет выноситься за пределы двигателя не в форме механической энергии вращения вала нагрузки, а в форме той же изначальной, но вторично преобразованной, тепловой энергии. Отчего двигатель будет недостаточно эффективно выполнять возложенную на него функцию преобразователя теплоты в механическую работу.

Однако кроме силового подшипника, в механизме современного теплового двигателя объёмного вытеснения есть и другие особенности его конструкции, требующие оптимизации.

Кинематические узлы и цепи в эксцентриковом механизме теплового двигателя

Для своей работы все механизмы, содержащие циклически перемещающиеся подвижные детали, в том числе и секций поршневого или роторного теплового двигателя, используют в своём составе, так называемые, кинематические узлы, состоящие из расположенных внутри статора кинематических пар тесно взаимодействующих подвижных механических элементов (звеньев, деталей, компонентов), объединённых в составе своего кинематического узла для выполнения одной общей для них задачи. При этом в механизме секции теплового двигателя, содержащем циклично пространственно изменяемую по одному обороту вала полость объёмного вытеснения и циклично перемещающиеся детали, разные совокупности подвижных элементов конструкции механизма – узлы, неизменно выполняют разные задачи, из-за чего через каждый из них проходит взаимно неравное количество механической энергии. Поэтому в данных механизмах существуют, по меньшей мере, две основные категории самостоятельных кинематических узлов – это силовые узлы и программные узлы.

В соответствии с назначением теплового двигателя, как преобразователя теплоты в механическую работу, через силовые узлы механизма секции двигателя проходит подавляющее количество исходной потенциальной механической энергии нагретой локальной массы заряда рабочего тела, поступившей в механизм от этого заряда в импульсе такта рабочего хода в виде кинетической механической энергии перемещения входного силового звена механизма секции – поршня или ротора. Конечным силовым звеном данного механизма и его силового узла, в направлении которого передаётся основной поток механической энергии заряда, является выходное силовое звено – универсальный вал, от которого она далее неизбежно транслируется на конечный потребитель – точно такой же по конструкции универсальный входной вал механизма нагрузки, соосно и жёстко скреплённый с выходным валом двигателя. Без возможности передачи кинетической энергии на вал нагрузки универсальный тепловой двигатель, в общем-то, никому и не нужен. Таким образом, любой и каждый силовой узел теплового двигателя по отношению к общему количеству механической энергии, поступающей на узел и выходящей из него, функционально является транзитным.

В отличие от силового узла, через каждый программный узел проходит сравнительно небольшая доля от общего количества исходной механической энергии, поступившей в механизм секции двигателя. Потому что программные узлы являются тупиковыми. То есть поток механической энергии, вошедшей на каждый из них, не распространяется далее этого узла и полностью тратится в парах трения его элементов лишь на преодоление сил трения, или в конечном итоге – на их собственный нагрев. Из-за этого работа любого программного узла изначально запланирована таким образом, что механическая энергия только входит в него, но потом из него она уже никуда не выходит. Поступившей в программный узел механической энергией функционально обеспечивается лишь требуемое текущее пространственное положение в очередном неизменно повторяющемся цикле перемещения какого-то его конкретного подвижного механического элемента, входящего в состав данного программного узла.

Как было показано выше, в эксцентриковом механизме секции теплового двигателя объёмного вытеснения всегда функционально присутствуют, как минимум, два программных узла – это эксцентриковый узел и узел опоры линейного скольжения (ползуна), а также, по меньшей мере, один силовой узел. Таким образом, в любом подобном механизме неизменно существуют два типа кинематических цепей соединения подвижных тесно взаимодействующих элементов конструкции механизма для передачи между ними и через их кинематические пары механической энергии, одноимённых с названием их кинематических узлов: силовая цепь и программная цепь. Как было отмечено выше, обе цепи получают исходную механическую энергию в такте рабочего хода из количества тепловой энергии заряда рабочего тела. Но в периоды совершения в секции ДВС трёх затратных процессов четырёхтактного термодинамического цикла заряда – тактов выпуска, впуска и сжатия – для своего функционирования цепи получают энергию от вала своей секции, который сам получает её от валов других секций двигателя или от их общего аккумулятора механической энергии – маховика. В секции роторного двигателя для работы затратных процессов у двух из трёх зарядов передача энергии производится, минуя вал, через ротор секции от одного заряда, совершающего в это время свой такт рабочего хода.

Как известно две цепи механической энергии в общих для них энергоносителях – подвижных механических элементах конструкции механизма секции – всегда способны генерировать третью, так называемую, комбинированную цепь – программно-силовую. Однако для каждой из двух основных цепей, входящих в состав комбинированной цепи, наличие в ней дополнительных, излишних для её совокупности элементов и пар трения, свойственных другой цепи, в которых в ущерб эффективности её работы неизбежно происходит дополнительный нагрев, то есть гарантированная, но не обязательная потеря исходного количества механической энергии данной цепи, такое свойство комбинированного механического узла никак нельзя считать положительным. Указанный фактор говорит о том, что комбинированная цепь в составе механизма теплового двигателя является крайне нежелательной. Поэтому по отсутствию её в механизме каждой секции можно говорить о большей эффективности работы механизма двигателя, нежели при её наличии там.

В связи с этим, чем меньшее число элементов и кинематических пар присутствует в каждой из двух основных цепей и чем более они взаимно и каждая механически локализованы друг от друга, то есть каждый узел строго выполняет только функции свойственной ему цепи – только своей программной цепи или только силовой цепи, тем эффективнее работает механизм секции теплового двигателя.

Поршневая и роторная секция ДВС коммерческого исполнения

Увеличение числа подвижных элементов конструкции и неподвижных опор статора для них в механизме секции теплового двигателя в его единственном силовом узле или, что ещё хуже, появление в механизме, по меньшей мере, ещё одного силового узла, всегда приводит к нежелательному появлению дополнительных пар трения в силовой цепи. В каждой из них дополнительное количество механической энергии, уже выработанной механизмом из теплоты нагретого заряда рабочего тела, безвозвратно вновь преобразуется в теплоту нагрева этих пар трения, не доходя до вала нагрузки. В сильно нагруженных парах трения силовой цепи происходят наибольшие потери на трение непосредственно из общего количества механической энергии, идущей транзитом через силовой узел в направлении выходного вала секции. Поэтому механизмы секций ДВС объёмного вытеснения с выходным силовым валом, допущенные до коммерческой эксплуатации, содержат минимально возможное число подвижных деталей и соответственно пар трения в силовой цепи между исходным зарядом рабочего тела и валом нагрузки. В коммерческих механизмах их меньше всего в роторной секции, а именно, входное силовое звено – ротор, и выходное силовое звено – вал. Исторически предшествовавший ему механизм поршневой секции дополнительно отягощён двумя избыточными взаимно подвижными силовыми звеньями: поршневым пальцем и шатуном. В результате этого в подшипнике шейки поршневого пальца и седла одной из двух головок шатуна в поршневой секции имеется дополнительная силовая пара трения.

Кроме того, характерным свойством конструкции секций коммерческих двигателей является крайняя минимальность необходимого и достаточного числа компоновочных деталей их силовых эксцентриковых механизмов. В поршневой секции 10 таких деталей: цилиндр статора, головка цилиндра статора, опорный статорный блок цилиндра, тронковый поршень, поршневой палец, шатун, вал, эксцентрик и противовес эксцентрика. В роторной секции всего 8 компоновочных деталей: овальный статор, боковая крышка статора, программная шестерня статора, ротор, программная шестерня ротора, вал, эксцентрик и противовес эксцентрика.

В то же время, как в роторной, так и в поршневой секции с традиционным эксцентриковым валом, сам первый – эксцентриковый программный узел, управляемый эксцентриситетом в эксцентрике (кривошипе) вала, одновременно является и силовым узлом – силовым подшипником механизма секции двигателя, который фактически является узлом, выполняющим комбинированную функцию – программно-силовую. И через элементы данного программно-силового узла идёт максимальный поток энергии силовой цепи секции.

Особенности механизма поршневой секции теплового двигателя

В поршневой секции вторым программным узлом – опоры линейного скольжения (ползуна), является опора осевого скольжения наружной поверхности цилиндра поршня, а конкретнее, его поршневых колец и тронка (юбки) поршня, соосно внутренней поверхности полого кругового цилиндра статора данной секции возвратно-поступательно скользящих (согласно известному мнению) по масляной плёнке моторного масла, удерживаемого в хоновой насечке цилиндра.

Однако, изначально уделяя должное внимание рассмотрению причинно-следственных связей исторической логики, следует вспомнить о том, что в поршневой секции так было не всегда. История создания его конструкции официально началась ещё в конце 18-го века с момента первого патентования в 1780 году силового поршневого кривошипно-шатунного механизма (КШМ), представляющего собой один из, по меньшей мере, двух вариантов механизма эксцентрикового вала, который, в свою очередь, сам является первым и одним из трёх возможных вариантов исполнения силового эксцентрикового механизма с силовым выходным валом.

Между поршнем и шатуном в то время в механизме секции КШМ находился ещё один дополнительный подвижный элемент конструкции узла ползуна – поршневой шток, который являлся соосным, монолитным и зауженным по диаметру продолжением большего по диаметру и короткого по своей высоте кругового цилиндрического плоского диска поршня. Тонкий и, при необходимости, гладкий цилиндрический шток поршня, обладавший значительной длиной – более двух длин эксцентриситета е эксцентрика вала, через цилиндрический шарнир был связан на своём противоположном конце с одной из головок стержня шатуна. Для уменьшения потерь на трение скольжения на ползунном шарнире в основании штока соосно были закреплены короткие вдоль его оси фрикционные накладки ползуна, или крейцкопфа. Через посредничество фрикционных накладок своего ползуна ползунный шарнир имел кинематическую пару линейного подшипника трения скольжения с внутренней поверхностью его направляющего цилиндра, или крейца, чаще представлявшего собой зауженный, полый и неподвижный дополнительный круговой цилиндр, соосный с рабочим круговым цилиндром статора и расположенный в пространстве между ним и валом. Ползун, являясь подвижным упором ползунного шарнира относительно стенки крейца, обладал ничтожной возможностью для радиального люфта в пространстве между своими фрикционными накладками и опорной стенкой крейца и выполнял функцию механического осевого стабилизатора штока и скреплённого с ним поршня. Крейц принимал на себя через фрикционные накладки крейцкопфа нормальное (боковое) механическое усилие от цилиндрического шарнира шатуна, качающегося в плоскости эксцентриситета эксцентрика вала. Поэтому при работе механизма именно крейцкопф и крейц, расположенный в холодной зоне механизма, непрерывно гасили в себе механическую энергию нормальных усилий шарнира, преобразуя её в теплоту собственно нагрева, и упреждающе предотвращали нежелательное стремление поршня выйти из положения соосности с рабочим цилиндром статора. Благодаря этому, поршень, вывешенный в пространстве цилиндра, мог даже вообще и не иметь никакого механического контакта с внутренней поверхностью полого рабочего цилиндра статора. Но ради повышения эффективности работы газодинамических процессов рабочего тела поршень мог содержать на своей наружной цилиндрической поверхности, например, соосные с ним кольца эластичных кожаных или пробковых газодинамических уплотнений, материал изготовления которых сейчас может восприниматься как некая экзотика. В подвижном кольцевом зазоре между цилиндрическими поверхностями поршня и полого цилиндра статора данные уплотнения создавали собой механическое препятствие против утечки газа рабочего тела из горячего локального объёма рабочей полости, расположенного в пространстве между поверхностями рабочего днища поршня и внутренними стенками цилиндра статора, содержащего глухую осевую головку.

Лишь в середине 19-го века (в 1852 году) Джон Рэмсботтом предложил изготавливать кольца поршневых уплотнений из металла. Они представляли собой толкаемые поршнем соосно подвижные элементы неподвижного цилиндра статора. Каждое из них, располагаясь свободно в канавке поршня по внешнему периметру круга его цилиндра, представляло собой пружинящее, тонкое, узкое и радиально разрезанное кольцо, радиально самозажатое соосно относительно внутренней стенки полого кругового цилиндра статора.

Громоздкие и тяжёлые паровые машины того времени имели большой объём рабочей полости своих рабочих цилиндров, которые, например, при использовании кривошипно-шатунного механизма даже укладывались горизонтально. Их механически активное рабочее тело – горячий водяной пар, создавалось в паровом котле за пределами рабочей полости цилиндра статора. Из-за высокой массивности своих подвижных силовых звеньев паровые двигатели работали в основном в диапазоне невысоких линейных скоростей перемещения поршня, а для своей работы в каждом цилиндре они использовали одно днище поршня. За один полный цикл своего движения, завершающийся возвратом в исходную точку, поршень, совершая между крайними, или «мёртвыми» точками своего поступательного линейного перемещения два полных хода, то есть два такта хода («туда и обратно»), производил собой всего один такт рабочего хода за один из двух ходов поршня, совокупно происходящих в КШМ за один полный оборот вала.

Но для повышения количества механической энергии, в каждом такте рабочего хода выработанной из фиксированного количества теплоты, в каждой секции подведённой к фиксированной массе заряда его рабочего тела, от любого и каждого теплового двигателя объёмного вытеснения требовалось, и неизбежно всегда будет требоваться, совершать в единицу времени, то есть за фиксированное число оборотов его вала в минуту, максимально возможное число таких дискретных тактов рабочего хода. Поскольку именно в такте рабочего хода двигателем вырабатывается та самая механическая энергия, за счёт которой работает сам двигатель и приводимый от него механизм нагрузки. Данное требование в двигателе может быть реализовано при помощи каждого из трёх известных способов: повышением значения максимального объёма рабочей полости объёмного вытеснения газодинамического узла каждой его секции, повышением числа секций в составе двигателя и повышением числа тактов рабочего хода в каждом одном обороте вала каждой секции. В любой конструкции КШМ или любого другого силового механизма, содержащего полость объёмного вытеснения, первые два способа (экстенсивные) реализуются одинаковым количественным увеличением каждого из перечисленных в них параметров, без какого-либо существенного изменения конструкции каждой секции двигателя. Но повышение числа тактов рабочего хода в третьем способе (интенсивном) достигается лишь при помощи качественного изменения, то есть изменения по существу конструкции силового механизма секции в результате решения инновационной задачи, которую, обычно, обоснованно ставит перед собой и творчески реализует исследователь.

За период почти двух с половиной вековой истории развития теплового двигателя объёмного вытеснения от первого патентования КШМ качественные изменения в его конструкции были нечасто происходившими событиями, которых обычно разделяли десятилетия, а порой и столетия. Рассмотрим их ниже в хронологической последовательности.

Первым, кто в начале этого периода поставил и успешно решил инновационную задачу, был Джеймс Уатт, который в своём патенте, полученном им уже в 1784 году, предложил применять в поршневой секции так называемый поршень двойного действия. Особенно важным свойством предложенного Уаттом технического решения было то, что его работа не снижала ресурс работы двигателя, поскольку для повышения числа тактов рабочего хода оно не требовало собой какого-либо дополнительного увеличения скорости перемещения массивных подвижных деталей конструкции его механизма. Поршень двойного действия в каждой секции парового двигателя Уатта, двукратно повышая механическую мощность N на валу, то есть количество выработанной ей механической энергии в единицу времени, по сравнению с механизмом двигателя, использующим такой же поршень, но с одним работающим днищем, за оба хода поршня в каждом одном обороте её вала обеспечивал собой выработку двумя взаимно независимыми паровыми зарядами сразу двух тактов рабочего хода, каждый из которых поочерёдно происходил над одним из двух днищ одного и того же поршня за каждый один его ход (такт хода). Даже в настоящее время эти два такта рабочего хода за один оборот вала в одной секции теплового двигателя представляют собой абсолютный рекорд, пока ещё непревзойдённый в последующие 230 лет ни одним из механизмов коммерческих двигателей объёмного вытеснения. Благодаря своим указанным уникальным свойствам, после установки на кривошипно-шатунный механизм паровой двигатель Уатта стал первым в истории серийным коммерческим тепловым двигателем, а его эксплуатация, начавшаяся ещё на стыке 18-го и 19-го веков, продолжается и в настоящее время.

Почти через 100 лет после первого патентования силового кривошипно-шатунного механизма появился четырёхтактный двигатель внутреннего сгорания (ДВС), благодаря своей большей эффективности пришедший на замену первому ДВС Жана Этьена Ленуара (1859 год), в котором вместо искусственно создаваемого водяного пара в качестве газообразного рабочего тела использовался уже обычный атмосферный воздух, как и в появившемся ранее в 1816 году поршневом двигателе внешнего сгорания Роберта Стирлинга. Однако по сравнению с двигателем Стирлинга в конструкции ДВС Ленуара для воспроизводства термодинамического цикла воздушного заряда рабочего тела не был использован не только холодный рекуперативный теплообменник (с охлаждающим контуром и проточной водой), который уже отсутствовал в КШМ-версиях парового двигателя Уатта, но также и горячий рекуперативный теплообменник (с нагревающим контуром и угольной топкой). При этом избавленный от горячего рекуперативного теплообменника ДВС Ленуара, являясь, по сути, первым двухтактным двигателем внутреннего сгорания и сохранив эффективные преимущества, достигнутые Уаттом в кривошипно-шатунном механизме с поршнем двойного действия, за каждый один оборот своего вала в том же механизме производил те же 2 такта рабочего хода, что и паровой двигатель Уатта.

Своим появлением в патенте от 1877 года, полученном Николаусом Августом Отто, четырёхтактный ДВС, прежде всего, был обязан именно кривошипно-шатунному механизму. В цикл двигателя Отто к уже имевшемуся нечётному числу – трём процессам термодинамического цикла Ленуара: подвода теплоты, рабочего хода и охлаждения, до чётности числа его процессов был добавлен ещё один процесс – сжатия заряда, идея присутствия которого в цикле заряда перед процессом подвода к нему теплоты была предложена Саади Карно ещё в 1824 году и полвека спустя теперь была реализована Отто. Это необходимо было сделать для требуемой периодической повторяемости тактов и циклов заряда и синхронизации воспроизводства числа тактов (процессов) цикла с чётным числом тактов хода поршня в каждом полном цикле его периодически повторяющейся пространственной эволюции (от ВМТ до ВМТ) за каждый полный оборот вала. И одним из важных условий данной синхронизации стал выбор привязки начала воспроизводства такта рабочего хода, не в какой-то средней точке хода поршня в направлении вала (после ВМТ), как в ДВС Ленуара, но к конкретной точке положения эксцентриситета эксцентрика вала, в которой от нуля начиналось увеличение в заданном направлении значения длины плеча рычага вращения вала. Такой точкой, как и в КШМ парового двигателя, была выбрана одна из двух «мёртвых точек» (ВМТ) осевого возвратно-поступательного перемещения поршня, в каждой из которых его направление менялось на противоположное.

Кроме этого, в ДВС Ленуара один такт процесса охлаждения цикла – такт выпуска из цилиндра статора отработанного нагретого заряда – происходил за один полный ход поршня (от НМТ к ВМТ). Но второй такт данного процесса охлаждения – впуска в этот цилиндр нового холодного заряда, совершался при обратном ходе поршня (от ВМТ к НМТ), то есть в совокупности с двумя другими процессами цикла – подводом теплоты к заряду и его рабочего расширения, которые происходили (и всегда в ДВС происходят) одновременно, но уже после завершения такта впуска. В связи с этим даже цилиндр механизма ДВС Ленуара, который, при том же диаметре, вдоль своей оси мог быть длиннее по сравнению с цилиндром механизма двигателя Уатта, не гарантировал собой не только попадание в него полноценного для величины его рабочего объёма количества массы заряда рабочего тела, но также полноценного сгорания топлива и максимального расширения заряда, которое в КШМ возможно лишь в дианазоне поворота вращающего рычага эксцентрика вала на 180 градусов (от ВМТ до НМТ).

В связи с этим, одними из главных положительных качеств четырёхтактного термодинамического цикла заряда, полученного посредством ввода в цикл Ленуара дополнительного процесса – сжатия заряда, которого, кстати, сам Ленуар до конца своих дней считал всё же излишним, стало, прежде всего, увеличение длительности всех трёх процессов цикла Ленуара по углу оборота вала механизма двигателя. Другим таким качеством было разделение процессов и тактов цикла заряда по тактам ходов поршня, которое позволило при прежних габаритах рабочей полости цилиндра существенно повысить массу заряда рабочего тела, способную занять весь её максимальный объём от разрежения, создаваемого поршнем в такте впуска. То есть в отличие от цикла Ленуара, по совокупности своих свойств четырёхтактный цикл способствовал максимальному использованию силовых возможностей поршневого эксцентрикового механизма. При этом приоритет по длительности в обороте вала, перешедший в ДВС из парового двигателя, в четырёхтактном цикле по-прежнему оставался за процессом охлаждения заряда рабочего тела, которому теперь отдавался уже целый полный ход поршня (от НМТ до НМТ).

Такое приоритетное отношение к процессу охлаждения заряда следует отметить особо. Поскольку появление в то время Двигателя внутреннего сгорания, скорее всего, было бы невозможным без исторически предшествовавшего ему понимания исследователями того, что не только максимальность температуры заряда в процессе подвода к нему теплоты, но и минимальность температуры заряда, достигаемая им по циклу в процессе своего охлаждения, способствует повышению эффективности работы теплового двигателя. А оно, в свою очередь, привело исследователей к практическому применению их знания о том, что при требуемых минимальных затратах энергии и без использования метода разрежения газа до значения его давления ниже атмосферного, невозможно искусственно охладить газ или жидкость ниже температуры атмосферного воздуха, окружающего тепловую машину. Поэтому ещё в паровом двигателе, до этого работавшем по замкнутому циклу заряда, процесс охлаждения некогда замкнутого (локально закрытого) внутри рабочей полости парового заряда был заменён его механическим эквивалентом – ходом поршня в такте выталкивания (выпуска) горячего отработанного пара в атмосферу из рабочей полости цилиндра в сочетании с ходом поршня в такте обратного затягивания (впуска) извне в цилиндр парового заряда нового цикла. Идея выпуска в атмосферу отработанного водяного пара из внутреннего объёма циклично работающей тепловой машины, содержащего силовой подвижный узел своей конструкции, и впуск в данный объём извне нового пара, принадлежит Герону Александрийскому, творившему ещё в первом веке нашей эры. То есть ко времени появления ДВС, наряду с тактом выпуска, такт впуска нового заряда в тот же цилиндр из-за его переделов уже исполнялся в паровом двигателе. По аналогии с этим принципом, зарядом нового цикла в ДВС стал заряд свежего, естественно охлаждённого атмосферного воздуха, которому там предстояло нагреваться внутри цилиндра статора уже в последующем процессе своего цикла. Поэтому объём рабочей полости в ДВС, как и в популярных в то время КШМ-версиях парового двигателя Уатта, изначально имел возможность для выпуска из рабочей полости и впуска в неё заряда, и сам цикл находящего в данном объёме теперь уже временного заряда был разомкнутым, или открытым. Такой технический приём позволил качественно и существенно упростить конструкцию двигателя, упразднив охлаждающий контур холодного рекуперативного теплообменника, являвшийся одной из стенок его общей рабочей полости. Одновременно с ним автоматически исключалось и наличие непосредственно около двигателя проточной воды, охлаждавшей данную стенку с наружной стороны теплообменника. А это приводило не только к общему упрощению конструкции, но и к существенному снижению собственного веса особенно у мобильных наземных паровых машин, которым, теперь не требовалось возить с собой ёмкость с охлаждающей водой. То есть данное техническое решение, кроме повышения эффективности работы, послужило определяющим толчком для стремительного развития мобильных тепловых двигателей, которыми также являются 100% из всего количества существующих в настоящее время во всём мире двигателей внутреннего сгорания объёмного вытеснения (по некоторым оценкам значительно более двух миллиардов штук!), ставшими, наряду с часовым механизмом, самым массовым искусственно производимым механическим устройством за всю историю человечества.

В то же время, в своём двигателе Ленуар не допустил максимального силового воздействия раскалённого заряда через поршень и шатун на эксцентрик вала за первые несколько десятков градусов угла поворота рычага вала L, значение которого в КШМ нарастает от нуля (в ВМТ) до своего максимума (Глава III, фиг.6), достигаемого к повороту эксцентрика и вала на 63,5 градуса (после ВМТ). Это позволяло избежать воздействия максимального усилия нагретого заряда в такте рабочего хода сразу после зажигания на ещё мизерный по своей длине рычаг эксцентрика, который был даже не в состоянии поддержать инерционное вращение вала, с трудом продолжающееся за счёт инерционного движения его традиционно массивного маховика. Как известно, изначальная механическая энергия такта рабочего хода заряда, выраженная в значении его усилия Р, в механизме с вращающимся валом может быть вынесена за пределы силового подшипника на вал и далее на нагрузку только в форме момента силы М. В паре трения силового подшипника, даже при очень большом значении вращающего усилия Р заряда, минимальный (сразу после ВМТ) по своей длине рычаг L эксцентрика способен воспроизводить собой лишь такой же минимальный по своему значению момент силы М, оставляя подавляющее количество энергии, уже подведённой к паре трения силового подшипника, на рассеяние внутри неё самὁй. Поскольку данной энергии там больше уже некуда деваться, то она, в форме тормозящей силы трения внутри силового подшипника эксцентрика, тут же безвозвратно преобразуется в теплоту нагрева его колец, повышая скорость износа и требуя увеличения количества смазки для охлаждения их поверхностей трения, а также массивности и прочности цилиндра единственного в секции кривошипа. Также попутно, существенно нагружая напрямую через кривошип (эксцентрик) вала его коренные подшипники, большая часть изначальной энергии заряда, не получившая возможности через момент силы М уйти на вал, тоже в форме усилия торможения, безвозвратно преобразуется в теплоту нагрева их колец (и элементов качения), повышая для данных подшипников требования по степени их нагрузочной способности и принудительного охлаждения. В программном узле коренных подшипников, обеспечивающем пространственную неподвижность коренной оси вращающегося вала, кольца коренных подшипников, как и кольца силового подшипника, фактически используются в качестве теплового утилизатора «излишков» механической энергии силовой цепи, образующихся в механизме эксцентрикового вала в процессе рабочего хода.

Именно длина рычага L момента силы М является тем самым «шлюзом», через который механическая энергия работающего заряда, выраженная силой Р, выходит на вал двигателя и вал нагрузки. Значение длины рычага L определяется значением угла поворота φ эксцентриситета е эксцентрика вала. Чем ближе к максимуму длины рычага L поворачивается угол φ эксцентриситета (после ВМТ), тем больше расширяется «шлюз», снижая своё собственное механическое сопротивление процессу передачи механической энергии от поршня на вал. Соответственно, тем меньше становится расход энергии нагретого заряда, как на чрезмерную нагрузку, которая по отношению к валу, особенно в своём начале, носит ударный характер, так и на чрезмерные потери трения в силовом и коренных подшипниках эксцентрикового вала. Позднее для повышения надёжности работы механизма четырёхтактного ДВС пришлось принимать дополнительные меры по нейтрализации негативного влияния отмеченных недостатков, но задача по поиску возможностей их устранения, если когда-то и ставилась, так и не была решена.

То есть Ленуару удалось во времени протекания рабочего хода в поршневой секции сблизить максимум вращающего усилия Рмакс с наступлением максимума длины рычага вала Lмакс, сразу расширяя «шлюз» момента силы, который потом остаётся максимально открытым вплоть до окончания такта рабочего хода, так как после достижения своего максимума спад длины рычага L момента силы М и спад в значении силы Р заряда там уже происходят относительно синхронно (Глава III, фиг.8). При этом половина от всего количества энергии нагрева заряда рабочего тела, как и обычно, объективно и неминуемо расходуется в первой трети процесса его расширения в такте рабочего хода внутри полости объёмного вытеснения.

Но, как выяснилось позднее, данный полезный эффект Ленуара был достигнут в ущерб максимальному отбору мощности заряда не только в его желательном полноценном расширении, но и в желательном полном диапазоне изменения значения рычага L эксцентрика вала (от ВМТ до НМТ). Поэтому, теперь с учетом этих двух факторов, для повышения эффективности работы двигателя требовалось определить конкретное значение угла φ поворота эксцентриситета эксцентрика вала (после ВМТ), при котором должен был начинаться такт рабочего хода, которого уже можно было бы назвать наиболее эффективным. Было необходимо определить такое оптимальное значение угла φопт поворота эксцентриситета, при котором механическая энергия максимального усилия Рмакс начала такта рабочего хода заряда разделялась на две взаимно равные по своим значениям составляющие. Первая из них по-прежнему была бы направлена на образование неизбежной силы торможения во всех подшипниках эксцентрикового вала, а вторая составляющая посредством выработки в силовом подшипнике момента силы М выходила бы за его пределы на вал. Логика этого равенства состоит в том, что не имеет смысла сразу в ВМТ тратить на торможение подшипников эксцентрикового вала бὁльшую часть текущего количества искусственно выработанной энергии такта рабочего хода, по сравнению с той её частью, которая физически способна в этот момент выйти из силового подшипника на вал. Тем более что, благодаря особенностям конструкции эксцентрикового механизма, при дальнейшем незначительном повышении угла φ (после ВМТ) наступает требуемое преобладание количества энергии, выходящей на вал. Говоря другими словами, требовалась качественная настройка момента начала (после ВМТ) такта рабочего хода по обороту вала. Но, к сожалению, значение угла φопт ни тогда, ни тем более позднее, так и не было найдено, поскольку в цикле четырёхтактного ДВС данная наработка Ленуара всерьёз уже никем не воспринималась из-за начавшейся гонки в противоположном направлении – за степенью сжатия, которая так и продолжается уже более ста лет.

Таким образом, благодаря своему таланту, Жан Этьен Ленуар добился в своём двигателе сохранения всех возможных свойств, непосредственно влияющих на поддержание эффективности работы теплового двигателя, которые были ему известны на момент создания своего ДВС. Если бы в цикле ДВС Ленуара, как и в цикле парового двигателя Уатта, внутри рабочей полости рабочего цилиндра происходило, например, только два из двух необходимых и достаточных процессов цикла заряда, то вряд ли появился бы на свет четырёхтактный цикл. Однако меньше трёх процессов в цикле заряда ДВС быть не могло.

По сравнению, как с паровым двигателем Уатта, так и с ДВС Ленуара, четырёхтактный ДВС, имевший тот же КШМ с поршневым штоком, крейцкопфом и поршнем двойного действия, из-за повышения в 2 раза числа тактов и, соответственно, ходов поршня в каждом цикле своего заряда, обладал уже двукратно меньшим числом тактов рабочего хода в одном обороте своего вала. В то же время, по сравнению со значительными силовыми возможностями котла парового двигателя, он, как и ДВС Ленуара, дополнительно обладал ещё и относительно слабым силовым импульсом заряда в каждом такте рабочего хода, который не только воспроизводился, но и подготовливался для подвода к нему теплоты внутри той же рабочей полости его рабочего цилиндра. Однако на стороне ДВС было существенное преимущество в простоте его конструкции и его эксплуатационных возможностей.

Поэтому чтобы, доказывая и реализуя свои явные преимущества, выжить в конкурентной борьбе с коммерчески успешным в то время паровым двигателем внешнего сгорания Уатта, при прочих относительно равных условиях, в том числе, и наряду с использованием уже известного в паровом двигателе многосекционного построения механизма, от четырёхтактного ДВС требовалась наглядная демонстрация им способности выработки, при тех же затратах исходной тепловой энергии, хотя бы подобного или даже большего значения механической мощности на его валу по сравнению с конкурентом. Однако для её достижения не было никакой другой реальной возможности, кроме использования единственного имевшегося у него средства – это прямого воспроизводства своим выходным валом повышенного количества механической энергии в единицу времени. А при объективно непреодолимом превосходстве парового двигателя по силе его парового заряда, в ДВС оно могло быть реализовано лишь за счёт количественного увеличения во времени числа его относительно слабых тактов рабочего хода, то есть, соответственно, более высоким, чем в паровом двигателе, числом оборотов вала в минуту. Но, как оказалось, при уже достигнутой в четырёхтактном ДВС двукратной потере эффективности из-за двукратно повышенного числа тактов хода поршня в одном цикле его заряда по сравнению с паровым двигателем Уатта, требуемого дальнейшего повышения числа оборотов в минуту вала в ДВС достичь уже было невозможно без радикального облегчения массы и уменьшения размеров подвижных деталей конструкции его механизма. Поэтому, благодаря упорству Готлиба Даймлера, быстрее других исследователей разобравшимся со стоявшей перед ДВС проблемой, поршневой шток, обладавший большой балластной инерционной массой и габаритами, препятствовавшими повышению числа оборотов вала, с 1883 года (патент № 34926) постепенно начал изыматься из конструкции механизма секции ДВС.

Таковы причины, по которым появился так называемый тронковый поршневой двигатель, существующий и до сих пор. Тем не менее, в секциях механизмов некоторых крупных (судовых) тихоходных поршневых ДВС поршневой шток с крейцкопфом вместо тронка применяется и в настоящее время. В то же время тронковый поршень, относительно быстро получивший известность у специалистов, стал использоваться и в паровых машинах последующих разработок, например, компаундных.

Из конструкции секции поршневого механизма были удалены две детали программного узла ползуна – это поршневой шток и крейц, а сам ползун консольно, соосно и жёстко был закреплён на одной из плоскостей диска поршня, обращённой в сторону вала, и стал называться тронком, а новый механизм стал тронковым. Тронк представлял собой лёгкий тонкостенный и полый круговой цилиндр, внешний диаметр которого был почти равен диаметру диска поршня. Бывший цилиндрический шарнир поршневого штока и шатуна соосно переместился к поршню, внутрь цилиндрического объёма тронка, чуть ниже диска поршня и теперь стал поршневым шарниром шатуна. В связи с приближением и внедрением шатуна в объём тронка поршня, цилиндр статора на этом участке потерял закрывавшую его диафрагму с осевым сальником, внутри которой перемещался шток поршня, потому что цилиндр стал открытым в сторону вала. Из-за чего схема механизма Уатта с поршнем двойного действия уже не могла быть использована в четырёхтактном тронковом ДВС.

Наряду с существенным уменьшением габаритных размеров и веса конструкции двигателя, облегченный поршень Даймлера позволил кратно повысить число рабочих оборотов в минуту вала тронкового четырёхтактного ДВС и, соответственно, значение мощности, вырабатываемой его быстроходным валом, по сравнению с крейцкопфным двигателем того же рабочего объёма, обладавшим тихоходным валом.

В узле ползуна тронк принял на себя функцию крейцкопфа, а рабочий цилиндр статора – функцию крейца. В результате пара трения узла ползуна из холодной зоны двигателя переместилась внутрь горячей рабочей полости, существенно повысив площадь поверхностей трения горячей зоны и, соответственно, в значительной степени снизив эффективность отвода от них теплоты трения и повысив потребности в большей интенсивности их охлаждения и подачи на них смазочного масла.

В тронковом механизме поршень предельно приблизился к шарнирам шатуна. Опирающийся на них облегченный тронковый поршень, кромками своих поршневых канавок свободно вывешенный на плоскостях тугих пружин тонких поршневых колец, по внешнему своему кругу самозажатых во внутренней полости круга цилиндра статора, даже при вертикальном расположении цилиндра, не создавал собой особой весовой и инерционной нагрузки в своей опоре на элементы кинематических пар шарниров шатуна. Тем более что существенные нагрузки рабочего хода на звенья силовой цепи там совершались лишь в течение одной четверти из каждых двух оборотов вала, что было в 4 раза реже, чем в ДВС Ленуара. Рассчитанные на такую работу шарниры шатуна могли бы без проблем с ними справиться. Что касается механических элементов, обеспечивающих собой в рабочей полости секции тронкового механизма работу газодинамической части двигателя и по-прежнему состоящих из цилиндра, диска поршня и поршневых колец, то по сравнению с секцией крейцкопфного механизма, их конструкция и комплектация не претерпела существенных изменений. Поэтому работоспособность газодинамической части двигателя осталась на прежнем уровне.

Пара трения крейкопф-крейц находилась в холодном пространстве двигателя и в зоне удобной холодной смазки, а в своём расширении они не были подвержены дополнительному внешнему воздействию высоких температур раскалённого заряда рабочего тела и большого перепада его температуры, которое может испытывать пара трения тронк-цилиндр более одной тысячи раз в течение каждой минуты. Поэтому с учётом температурного фактора зазор в их паре трения неизбежно был больше, чем у пары крейцкопф-крейц, повышая предел радиально-неограниченного пространства для смещения поршневого шарнира и установленного на нём поршня.

Кроме этого особенно важно отметить, что поршень теперь получил возможность углового поворота на оси поршневого шарнира шатуна, которая была пространственно и механически ограничена лишь стенками цилиндра статора. Так как поршневой шарнир шатуна теперь располагался прямо около нижнего днища диска поршня, то при малейшем угле поворота оси поршня на оси поршневого шарнира верхняя и противоположная нижняя кромка общего цилиндра поршня на коротком радиусе моментально приближались к стенке цилиндра статора до возможности их взаимного механического контакта. От этого у поршня повышалась амплитуда нежелательной вибрации в плоскости качания шатуна.

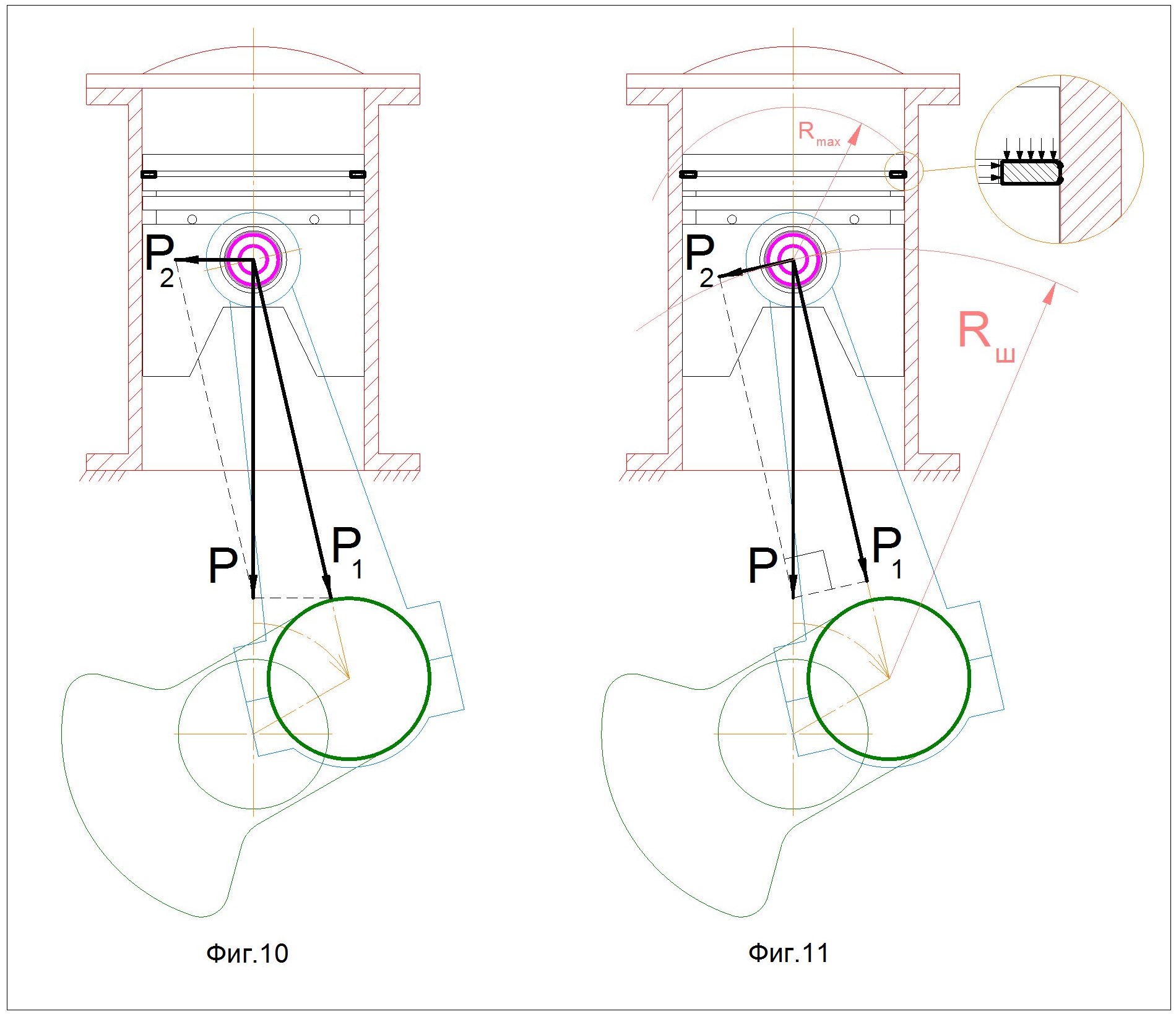

Как известно, в цилиндре секции тронкового механизма двигателя в результате подвода теплоты газовый заряд рабочего тела с одинаковым усилием оказывает собой высокое механическое давление на все стенки локально замкнутой рабочей полости объёмного вытеснения. В том числе и на единственную подвижную стенку данной полости – днище поршня. Сила воздействия заряда условно выражается линейным вектором результирующей силы Р, приложенным к центру днища вдоль оси поршня и неизменно направленным в сторону вала. В профиле механизма точка приложения вектора силы Р обычно переносится на ось верхнего поршневого шарнира шатуна (фиг.10).

Широко известно классическое разложение в параллелограмме сил вектора исходной силы Р на два вектора составляющих его сил, действующих по двум направлениям. Вектор первой составляющей – силы Р1 из точки приложения исходного вектора силы Р действует вдоль оси шатуна, передавая усилие заряда кривошипу вала. Это естественный и неоспоримый выбор направления действия вектора первой составляющей Р1. Однако второй составляющей является вектор нормального усилия Р2, приложенного в той же точке, направлен вдоль линии, перпендикулярной направлению вектора Р и оси поршня, совпадающей с осью цилиндра статора. Пояснений о том, что послужило основанием для выбора именно такого направления для вектора Р2, в доступных источниках автором не было найдено (возможно, что данная схема была просто атоматически перенесена без надлежащего изменения в тронковый механизм из крейцкопфного механизма). Из этого можно сделать вывод, что факт наличия нормального усилия P2 или какого-либо другого бокового усилия, действующего на стенку цилиндра статора, установлен в результате практики, поэтому каким-то образом оно должно было отражаться в указанном параллелограмме сил, например, таким как показано на фиг.10. Однако при таком выборе направления действия вектора силы Р2 получается, что в параллелограмме сил модуль (величина) силы Р1, являющейся одной из составляющих исходной силы Р, больше модуля генерирующей её силы. То есть в результате такого разложения вектора силы Р, кроме выполнения функций передатчика и преобразователя механической энергии, механизм двигателя также фактически является и генератором какого-то дополнительного количества энергии. Чего в принципе не может быть.

В связи с этим попытаемся определить другое, корректное направления действия составляющей силы Р2. В силовой цепи секции тронкового кривошипно-шатунного механизма двигателя имеются две кинематические пары цилиндрических шарниров шатуна. То есть прямолинейный стержень шатуна обладает двумя головками цилиндрических шарниров и при их помощи находится в неразрывной механической связи, как с круговым цилиндром поршневого пальца, так и с круговым цилиндром кривошипа (эксцентрика) эксцентрикового вала. В профиле механизма поршневой шарнир вместе с поршнем имеет относительно оси круга кривошипа возможность углового перемещения на рычаге шатуна по направлению линии, касательной к линии дуги окружности с радиусом длины шатуна – Rш. Поэтому от точки своего приложения вектор силы Р2 должен быть направлен вдоль механически возможной линии своего действия, неизменно перпендикулярной к прямой линии оси шатуна в профиле механизма, то есть по тангенциальному направлению относительно оси шарнира кривошипа вала (фиг.11). В полученном таким образом параллелограмме сил значение модуля составляющей силы Р2 корректно меньше значения модуля исходной силы Р. Из этого можно сделать вывод, что масса верхнего поршневого шарнира шатуна в совокупности с массой поршня своей тангенциальной составляющей силой Р2 воздействует в профиле на стенку цилиндра не перпендикулярно к его образующей, как принято в классическом представлении, а под острым (тупым) углом, исходя из точки её приложения в профиле механизма на оси поршневого шарнира.

При этом сам поршень, являясь звеном верхнего поршневого шарнира шатуна, через поршневой палец также дополнительно имеет способность углового перемещения относительно оси этого шарнира, а образующие цилиндра поршня, в плоскости качания шатуна, в своём угловом движении, прежде всего, по своему максимальному радиусу Rmax ограничены непосредственно стенками цилиндра статора.

Таким образом, при работе тронкового механизма двигателя внутри полости его цилиндра статора непрерывно отражается эволюция пространственного положения звеньев одновременно двух шарниров его силовой цепи. Рассмотрим её при выполнении зарядом такта рабочего хода, так как именно в этом процессе цикла заряда теплового двигателя воспроизводятся наибольшие усилия и, соответственно, наибольшие потери механической энергии.

Но сначала – небольшая ремарка. Если бы на внутренней стенке полого цилиндра статора не были соосно зажаты поршневые кольца, то в плоскости качания шатуна под действием тангенциальной (боковой) силы Р2 по направлению против хода вала на радиусе Rmax поршень прижимался бы левой верхней кромкой образующей своего цилиндра к стенке цилиндра статора, и против направления хода вала он упирался бы в стенку цилиндра статора правой нижней кромкой своего тронка. А в положении НМТ и ВМТ, то есть при так называемой «перекладке» направления действия составляющих сил Р1 и Р2, прижим поршня также сопровождался бы и его ударами по стенке цилиндра. Чтобы всего этого не происходило в своих кольцевых углублениях поршневых канавок, вырезанных по периметру его наружной цилиндрической поверхности, тронковый поршень всегда свободно вывешен в пространстве цилиндра на самозажатых в нём поршневых кольцах. Такой способ исключает не только удары, но и нежелательное касание телом поршня стенок цилиндра статора. При этом пружина кольца создаёт собой дополнительное механическое сопротивление возможному перекосу поршня внутри цилиндра статора.