ДВС

VI. Новый ДВС-редуктор – проще вряд ли возможно

Перейти на Новую редакцию сайта - I. Циклоидный двигатель

Новый ДВС-редуктор

Как отмечалось выше, причиной одновременного выполнения эксцентриком функций силового и программного узла в механизме роторной секции двигателя является конструкция его силового подшипника, в которой неизбежно присутствуют не только радиальные зазоры между шейкой эксцентрика вала и неразъёмным седлом ротора, но и осевые люфты относительно вала и статора седла ротора, свободно установленного на эксцентрике. Убрать зазоры, провоцирующие люфты в данном подшипнике, возможно лишь посредством перестройки кинематической схемы роторного механизма. Её удобнее начинать с решения первой задачи, поставленной в окончании предыдущей главы – выведения эксцентрикового программного узла из силовой цепи.

Удобнее потому, что данная задача изначально решается предельно просто – посредством ввода подшипника скольжения или качения в профиле между внутренней – эксцентрической окружностью эксцентрика и наружной окружностью вала (фиг. 9д, 9е главы «V. Особенности конструкции механизма поршневого и роторного ДВС»).

Для этого во всех подшипниках эксцентрика следует применить обычные стандартизованные шариковые подшипники качения. Так как известно, что такие подшипники на всём гарантийном сроке своей эксплуатации имеют высокую механическую устойчивость не только против радиального, но и против осевого взаимного смещения своих соосных колец: наружного и внутреннего. Если два шариковых подшипника такого эксцентрика установить, соответственно, один соосно на валу и другой соосно внутри ротора, то теперь, в связи с освобождением эксцентрика от жёсткой механической привязки к валу и, соответственно, прекращением транзитной передачи через эксцентрик механической энергии силовой цепи между ротором и валом, получается тупиковый, или локальный программный узел независимого, или свободного эксцентрика, энергетически выведенный за пределы силовой цепи роторной секции (здесь реализуется схема второго из трёх возможных эксцентриковых механизмов). В этом случае эксцентрик и вал, не теряя взаимосвязи через узел программных шестерен, каждый по отдельности, получают возможность вращаться со своей собственной угловой скоростью. При таком исполнении эксцентрикового программного узла, из-за отсутствия радиальных и осевых люфтов ротора, полностью отпадает надобность в дополнительном узле опоры механического линейного скольжения ротора по стенкам рабочей полости статора, которую выполняли роторные элементы газодинамического уплотнения. Хотя ротор по-прежнему остаётся вывешенным внутри рабочей полости статора роторного механизма секцию. Но функцию ползуна теперь совместно выполняют два оставшиеся там программных узла – свободного эксцентрика и программных шестерен, обеспечивая надёжную пространственную устойчивость подвижного ротора, как в радиальном, так и в осевом направлении.

Данное новое свойство конструкции роторного механизма существенно облегчает и упрощает условия работы и эксплуатации элементов газодинамического уплотнения ротора в рабочей полости объёмного вытеснения роторной секции. Но оно, конечно же, никак не отменяет собой присутствие данных уплотнений на наружной поверхности ротора, функционально лишь предотвращающих собой утечку газового заряда рабочего тела из объёма рабочей полости над каждой радиальной гранью ротора. При этом новое свойство свободного эксцентрика позволяет снизить усилия прижима элементов уплотнения ротора к стенкам рабочей полости статора, уменьшая потери на трение скольжения и позволяя выполнять уплотнения ротора и сами поверхности стенок статора из менее износостойких и более дешёвых материалов. Из-за отсутствия силовой компоненты в значении усилия прижима уплотнителей ротора также снижается потребность в обильности смазки поверхностей стенок рабочей полости статора. От всего этого конструкция роторной секции становиться более надёжной и дешёвой.

В такого рода конструкции радиальные и осевые уплотнительные элементы уже не являются механическими упорами, находящимися внутри рабочей полости и одновременно внутри силовой цепи. Каковыми они всё время являлись в классических механизмах с эксцентриковым валом. Им теперь не надо беспрерывно пространственно удерживать собой ротор таким образом, чтобы тот своими наружными стенками не касался внутренних стенок рабочей полости статора. Теперь для выполнения своей функции элементам газодинамического уплотнения надо лишь просто быть приближенными к поверхности стенок статора до возможности непрерывно подпружиненного механического контакта. И в новом роторном двигателе это становится вполне возможным.

Однако в таком исполнении автоматически исключается и сам силовой подшипник прежней конструкции – эксцентрик эксцентрикого вала (жёстко закреплённый на валу моноэксцентирик – это первый из трёх возможных эксцентриковых механизмов), который своей работой в механизме секции РПД Ванкеля обеспечивал функционирование его силовой цепи. Чтобы в данном случае восстановить работоспособность силовой цепи, в качестве силового подшипника вместо эксцентрика вала следует применить какой-либо другой эксцентриковый узел, например, известную из конструкции механизма секции ДВС-редуктора силовую цевочную муфту (полиэксцентрик – это третий из трёх возможных эксцентриковый механизмов).

По сравнению с механизмом секции РПД Ванкеля, в котором между ротором-поршнем и валом в такте рабочего хода передаётся механическое усилие, в механизме силовой цевочной муфты секции ДВС-редуктора в этом такте между ротором и валом передаётся момент силы, дополнительно также уменьшая силовую нагрузку через вал на его коренные подшипники, повышая надёжность их работы. Для ротора, в узле программных шестерен уже имеющего на статоре текущую опору для рычага своего момента, в конструкции механизма ДВС-редуктора вполне достаточно иметь себе лишь ещё одну надёжную опору в программном узле эксцентрика на другом подвижном силовом звене – это непосредственно на валу, опирающемся на статор через свои коренные подшипники и вращающимся в одном направлении с ротором. Тем более что с валом ротор неизбежно должен иметь ещё и кинематическую связь в силовой цепи. Таким образом, появляется возможность все подвижные элементы секции роторного механизма объединить в единой и механически независимой от неподвижного статора самостоятельной конструкции, удобной для модульной сборки.

По сравнению с секцией РПД Ванкеля, благодаря освобождению эксцентрика от жёсткой привязки к валу, на один оборот вала в роторной секции троекратно возрастает угловая скорость вращения эксцентриситета е эксцентрика, от чего в ней в 3 раза повышается скорость изменения объёмов рабочей полости над каждой гранью ротора. От этого число тактов рабочего хода за каждый один оборот её вала также в 3 раза превышает число тактов рабочего хода в секции РПД Ванкеля и в 6 раз – в поршневой секции. То есть ДВС-редуктор, даже в более высокой степени, использует эффект, достигнутый Джеймсом Уаттом от применения им в КШМ своего поршня двойного действия. В результате в ДВС-редукторе кратно увеличивается количество механической энергии рабочего хода, передаваемой в каждом обороте вала на вал нагрузки, существенно повышая эффективность работы двигателя за фиксированный промежуток времени (за конкретное число оборотов вала в минуту). Одновременно достигается возможность выработки конкретного значения мощности двигателя за меньшее число оборотов его вала, чем в двигателях с эксцентриковым валом, упрощая и снижая вес и стоимость конструкции промежуточного механизма редуктора, передающего момент силы от двигателя на входной вал некоторых категорий механизмов нагрузки. Вплоть до полного исключения дополнительного редуктора из силовой цепи между выходным валом механизма двигателя и входным валом механизма нагрузки.

Результатом всей предпринятой перестройки роторного механизма секции РПД Ванкеля явилась кинематическая схема секции нового ДВС-редуктора, которая представлена на фиг.12.

Силовая цевочная муфта механизма роторной секции нового ДВС-редуктора, как обычно, состоит из трёх своих несущих и взаимно параллельных плоских дисков симметричного треугольного профиля. А именно, жёстко и соосно закреплённых на роторе 1 двух плоских дисков боковых роторных крышек 2 и 3 ротора и среднего диска 4 монолитного вала 5, который, находясь между роторными крышками внутри полого объёма ротора 1, жёстко закреплён на валу 5 в плоскости, перпендикулярной его коренной оси. Также внутри объёма ротора 1, на внутренней плоскости диска каждой левой 2 и правой 3 роторной крышки параллельно коренной оси вала 5, на осях вершин треугольного профиля и взаимно симметрично оси ротора, то есть в профиле через 120 градусов, и на пересечении с его линией центральной окружности диаметром D роторной крышки, по одному жёстко закреплены три цилиндрических стержня цевок 6 ротора. На каждой из цевок 6 с возможностью скольжения и вращения соосно установлено по одному полому круговому цилиндрическому ролику 7, каждый из которых кругом своей наружной цилиндрической поверхности в профиле механизма с возможностью качения находится в непрерывном точечном механическом контакте с кругом внутренней цилиндрической поверхности 8 одного из трёх широких круговых сквозных отверстий среднего диска 4 вала 5. Оси каждого из трёх отверстий 8 расположены взаимно симметрично относительно коренной оси вала и по одной лежат на осях вершин треугольного профиля диска 4 и на пересечении с линией центральной окружности диска 4 с той же длиной диаметра D.

В плоскости своей левой роторной крышки 2 ротор 1 установлен соосно на свободном эксцентрике 9 через внешний шариковый подшипник качения 10. Сам эксцентрик 9 через другой свой внутренний шариковый подшипник качения 11 соосно установлен непосредственно на валу 5. Расстояние между осями колец подшипников 10 и 11 в профиле эксцентрика 9 равно длине эксцентриситета е механизма секции двигателя. Тем самым, находясь между своими подшипниками качения, при работе механизма секции двигателя программный узел свободного эксцентрика надёжно и непрерывно обеспечивает собой требуемую неизменность расстояния длиной эксцентриситета е между осями ротора 1 и вала 5. А за счёт надёжности коренных шариковых подшипников качения вала – также и между осью ротора и осью внутреннего объёма рабочей полости эпитрохоидного профиля статора 12.

В плоскости правой роторной крышки 3 установлена пара программных, или синхронизирующих шестерен: шестерни 13 ротора и шестерни 14 статора с отношением радиусов их делительных окружностей 3е : 2е. Эта пара шестерен обеспечивает собой вращение ротора 1 вокруг его собственной оси. Причём ось ротора, благодаря свободному эксцентрику 9, в профиле также непрерывно движется по линии окружности с радиусом эксцентриситета е относительно коренной оси вала 5, совпадающей с осью полости статора 12.

При этом запрессованные одним из своих колец на эксцентрике 9 два стандартизованных опорных шариковых подшипника 10 и 11 предотвращают собой возможность образования люфта эксцентрика не только в радиальном, но и в осевом направлении. Поэтому ротор 1, имеющий внутренним кольцом подшипника 11 эксцентрика жёсткий осевой упор на валу 5 и своим ответным осевым упором в левой роторной крышке 2 упирающийся во внешнее кольцо подшипника 10, хотя и вывешен внутри полости статора, но надёжно лишён возможности образования не только радиального, но и осевого люфта относительно вала. Сам вал 5, в свою очередь, через свои коренные шариковые подшипники, по умолчанию, имеет надёжный осевые и радиальные упоры в обоих направлениях на боковых крышках статора 12.

В предложенной на фиг.10 конструкции механизма роторной секции, по сравнению с силовым подшипником, находящиеся вне силовой цепи шариковые подшипники программного узла эксцентрика, также как и программные шестерни, теперь смело можно считать «вечными». Так как по степени надёжности работы своих пар трения они теперь существенно опережают пары трения силового подшипника своего же механизма секции, через которые проходит значительно больший поток механической энергии такта рабочего хода.

По сравнению с механизмом эксцентрикового вала, в новом механизме повышена надёжность работы силового подшипника за счёт увеличения до трёх пар числа непрерывных силовых контактов в узле единого силового подшипника секции. Каждая силовая пара состоит из точки текущего контакта трения качения наружного цилиндра ролика 7 по окружности 8 сквозного отверстия диска 4 вала 5, а также точки трения скольжения внутреннего цилиндра ролика 7 по цевке 6. В средних и крупных двигателях вместо роликов 7 также возможно применение небольших, но относительно лёгких и быстроходных подшипников качения.

В связи с тем, что единый силовой подшипник секции нового механизма состоит из трёх пар трения, то через каждую из них проходит только часть от общего силового потока энергии такта рабочего хода. Поэтому, по сравнению с единственной парой трения в силовом подшипнике эксцентрика вала секции РПД Ванкеля, через которую всегда проходит полный силовой поток рабочего хода, каждая из трёх цевочная пара трения работает в менее напряжённом силовом режиме, подвергаясь меньшему износу, из-за чего она обладает большей надёжностью своей работы.

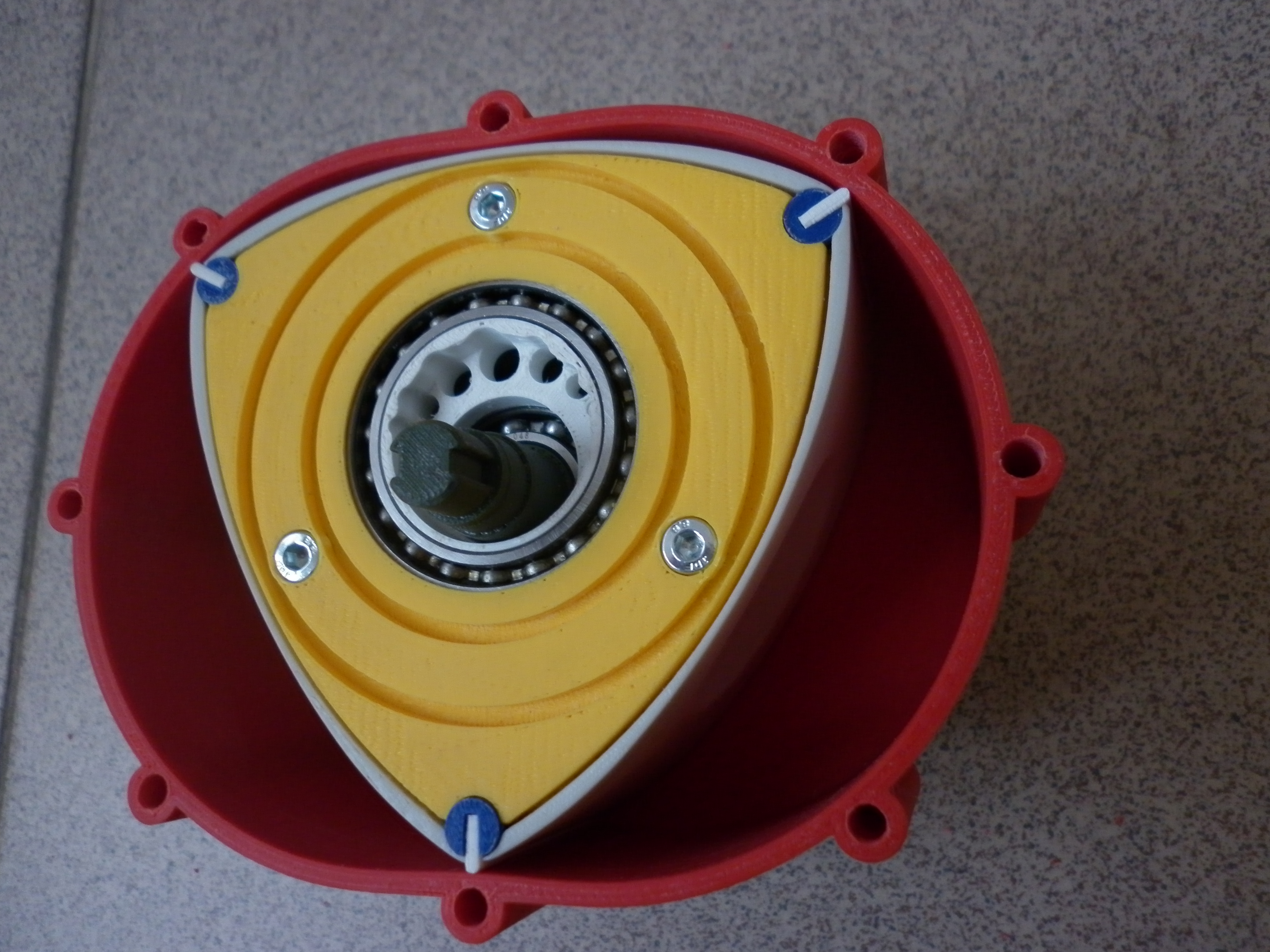

Среди всех возможных вариантов конструкции силового подшипника эксцентрикового механизма предложенная схема механизма секции на силовой цевочной муфте является не только одной из самых простых и дешёвых, но и достаточно надёжных, что уже доказано успешной практикой, например, в подобном цевочном механизме силового циклоидного редуктора. Два независимых программных узла, размещённые в боковых крышках ротора (фото 70, 71), и один расположенный внутри ротора силовой подшипник (фиг.10), состоящий из трёх одинаковых простейших силовых пар трения – это и есть вся принципиальная конструкция механизма секции нового ДВС-редуктора.

Фото 70 Фото 71

С большой долей уверенности можно предположить, что создать проще конструкцию роторного механизма, обладающего свойствами ДВС-редуктора, пожалуй, уже вряд ли удастся.

Фото 72

Работа его макета показана на видео 12. Данный макет изготовлен в габаритах ротора и статора макета ДВС-редуктора с монолитным валом на подшипниковых кассетах (фото 72).

Надёжность работы ДВС как фактор безопасности и меры ответственности производителя ДВС

Возможно, никакой другой фактор форс-мажорного характера не оказывает такого сильного негативного влияния на действие, выполняемое в текущий момент, как фактор внезапной, резкой и физически непреодолимой потери работоспособности объектом, являющимся единственным генератором энергии, необходимой для продолжения данного действия. Это равносильно, например, внезапному возникновению пропасти на пути движения автомобиля, когда опора ровного дорожного полотна вдруг неожиданно уходит из-под его колёс. И будет хорошо, если водитель сумеет вовремя заметить опасность и успеет затормозить машину перед самым краем пропасти. А если не сумеет или не успеет …

Внезапная потеря своей работоспособности двигателем внутреннего сгорания, например, того же автомобиля, своей непредсказуемостью способна создать подобную ситуацию. Более того, заклинивший вал двигателя, аварийно стопорит собой входной вал механизма нагрузки, что является абсолютно недопустимой ситуацией при эксплуатации коммерческих тепловых двигателей. Это хорошо понимают коммерческие производители ДВС, которые добиваются высокой надёжности работы выпускаемых ими двигателей. Поэтому особое внимание ими уделяется предотвращению потери работоспособности ДВС, которая не зависит от таких факторов, как, например, отсутствие топлива в баке, целостность всех магистралей и креплений механизма двигателя, исправность всех его вспомогательных механизмов и так далее.

Указанная форс-мажорная ситуация внешне характеризуется внезапным, резким и непреодолимым стопором, или заклиниванием вала относительно статора двигателя во время его штатной работы. Совершенно очевидно, что появление такой блокирующей неисправности возможно только в результате нарушения основного принципа построения кинематической схемы его механизма, который базируется на двух своих основных геометрических свойствах. А именно, на строгой параллельности в секции механизма осей вала и подвижного элемента конструкции, опирающегося своим седлом на шейку эксцентрика, а также на неизменности изначально заданной величины прямолинейного расстояния отрезка эксцентриситета между этими осями в профиле механизма. Нарушение любого из этих геометрических свойств автоматически становится причиной нарушения другого геометрического свойства, что в совокупности приводит к потере механизмом двигателя своей работоспособности.

Воспроизводство указанных геометрических условий в каждой секции эксцентрикового механизма двигателя штатно обеспечивается двумя его программными узлами. Так за сохранность значения расстояния эксцентриситета между параллельными осями вала и подвижного элемента, опирающегося на круг эксцентрика, отвечает эксцентриковый программный узел. А за параллельность этих осей в профиле механизма, наряду с эксцентриком, дополнительно также отвечает программный узел опоры линейного скольжения данного подвижного элемента по стенкам статора внутри рабочей полости.

Но в роторной секции Ванкеля, как отмечено выше, кроме этих двух программных узлов, также есть и третий программный узел – это узел программных шестерен. Своим присутствием в механизме он не определяет параллельность осей вала и ротора, но, тем не менее, является дополнительной опорой для поддержания параллельности оси ротора относительно коренной оси вала. При этом согласно принципу построения данного роторного механизма, благодаря надёжности силового подшипника, ось шестерни ротора, соосная с осью ротора, должна совпадать с осью наружной окружности эксцентрика, а благодаря надёжности коренных подшипников вала, ось программной шестерни статора, соосная с осью овального профиля рабочей полости статора, должна совпадать с коренной осью вала и осью эксцентрической окружности эксцентрика (по меньшей мере, пока будем считать, что в конструкции механизма секции РПД Ванкеля эти условия всё же выполняется). Кроме своей основной программной функции – вращения ротора вокруг своей собственной оси, узел программных шестерен выполняет для ротора ещё и роль дополнительного радиального упора, противодействующего аварийному радиальному смещению вращающегося ротора под влиянием его же собственных инерционных центробежных усилий. Данный упор, повышая надёжность работы секции механизма роторно-поршневого двигателя, функционально дополняет собой опосредованную через эксцентрик вала и коренные подшипники вала опору ротора на статоре.

Но именно узел программных шестерен оказывается тем «слабым звеном», в котором и происходит взаимное заклинивание, или самозаклинивание двух пар зубьев программных шестерен ротора и статора, скользящих друг по другу в узком секторе их текущего механического контакта, или зацепления. Потому что в роторном механизме, исправно работавшем до момента стопора, заклинивать, в общем-то, больше нечему. А само наступление момента самозаклинивания программных шестерен, внешне выражающееся заклиниванием ротора и вала в статоре, является, прежде всего, следствием внезапного перехода через своё критичное значение степени перекоса осей данных программных шестерен, бывших до этого момента геометрически относительно взаимно параллельными друг другу. Другими словами, такая ситуация происходит тогда, когда штатные программные узлы механизма не сохраняют требуемой от них взаимной параллельности осей своих собственных элементов, отчего в плоскости осей статора и ротора эксцентриситет механизма, как бы, стремится изменить либо прямой угол своего наклона к этим осям, либо свою длину. Причиной образования данной ситуации во время работы механизма является износ поверхностей трения их кинематических пар, характеризующийся образованием между ними прогрессирующих пространственных зазоров. Когда зазоры достигают своих критичных значений, выше которых степень нарушения взаимной параллельности осей элементов программных узлов способна привести к ответному нарушению взаимной параллельности осей программных шестерен, происходит взаимное заклинивание двух пар зубьев этих шестерен в секторе их текущего на момент стопора зацепления.

Кроме возможного износа поверхностей трения сильно нагруженных коренных подшипников вала секции РПД Ванкеля (обычно – это всего лишь два коренных подшипника вала на пару секций), одной из главных причин перекоса осей является неизбежный эксплуатационный износ шейки и седла силового подшипника скольжения эксцентрика вала, являющегося одновременно и эксцентриковым программным узлом механизма. Его износ ответно провоцирует собой износ нагруженных силовых амортизаторов ротора в программном узле опоры линейного скольжения внутри рабочей полости секции, которые, как и в поршневой секции, дополнительно ещё и выполняют функцию газо-динамических уплотнений. Таким образом, износ происходит в программных парах трения, принадлежащих силовой цепи, которая сама, фактически, является комбинированной цепью. Кроме этого, любой износ поверхностей трения способен резко усугубляться и ускорять собой наступление стопора вала из-за недостатка на них моторного масла, например, от выгорания, физического недостатка или периодической утечки масла из системы смазки, от неисправности системы фильтрации масла или масляного насоса, от низкого качества смазочного масла или повышенного содержания в нём механической примеси и тому подобного. Результатом совокупного действия любых комбинаций из множества указанных факторов является высокая вероятность внезапной потери работоспособности роторно-поршневым двигателем Ванкеля непосредственно во время работы его механизма.

Чего, практически, не случается с поршневым двигателем, в механизме которого отсутствует «слабое звено» программных шестерен. В поршневом двигателе конечно тоже возможно заклинивание вала. Однако обычно оно не является следствием непредсказуемого развития существовавшей до этого штатной рабочей ситуации, как в РПД Ванкеля. Заклиниванию вала в поршневом двигателе обычно предшествует другая внезапно возникающая проблема форс-мажорного характера, которая не генерируется штатным режимом его работы, что является достаточно надёжной страховкой ответственности производителя ДВС. Например, утечка масла из каналов системы смазки, засор масляного фильтра или масляных магистралей, неисправность масляного насоса, поломка и заклинивание в цилиндре статора колец поршня, обрыв крепления хомута полукольца подшипника скольжения головки шатуна на шейке кривошипа вала, субъективно завышенная величина диаметров поршня и его колец в новом ремонтном поршневом комплекте цилиндра, гидроудар и так далее. Предотвращение этих и подобных неисправностей находится исключительно в рамках ответственности потребителя, эксплуатирующего двигатель.

Можно предположить, что именно фактор существования высокой вероятности внезапного заклинивания вала во время работы механизма не менее активно инициирует большинство коммерческих производителей ДВС, возможно даже на уровне подсознания, воздерживаться от массового производства РПД Ванкеля. Вполне возможно, что периодически появлявшаяся ранее информация о заклинивании вала в РПД могла также послужить дополнительным фактором, поддерживающим уже имевшееся негативное мнение от полученного на практике известного проигрыша РПД в величине момента силы по отношению поршневому двигателю, обладающему тем же объёмом каждой своей секции.

Однако производители ДВС, которые, поборов своё нежное сознание, всё же осмеливаются выпускать РПД, за последние 60 лет уже научились относительно успешно предотвращать вероятность появления такой ситуации или же радикально бороться с ней, как с неизбежным в РПД злом, причём, иногда, весьма оригинальным способом. Хочется надеяться, что именно новые смелые производители, оптимизируя роторный двигатель, добьются большего успеха, чем их предшественники, и своей успешной практикой заставят чашу весов склониться в пользу современного роторного двигателя в давнем споре двух коммерческих механизмов ДВС.

Для этого, базируясь, прежде всего, на критерии безопасности, следует добиться, чтобы надёжность работы механизма роторного двигателя не находилась в подчинённой зависимости не только от предполагаемой надежности работы силового и коренных подшипников, но также прочих вспомогательных систем и обслуживающих его механизмов. А чтобы у производителя ДВС не существовало никаких сомнений относительно того, стоит ли ему заниматься коммерческим выпуском двигателя с конкретным механизмом, то, прежде всего, сама конструкция данного механизма обязана гарантировать собой устойчивую и безаварийную работоспособность двигателя. Причём необходимо, чтобы это условие непременно сочеталось с выработкой не меньшего, чем у соперника, значения момента силы в каждом такте рабочего хода каждой его роторной секции. И следует отметить, что на сегодняшний день все возможности для реализации данных условий на практике у современного роторного двигателя уже имеются.

Резюмируя можно сказать, что непрерывное поддержание в роторном механизме требуемой высокой надёжности двух программных узлов, отвечающих за параллельность осей ротора и статора, а также одновременно поддерживающих в профиле между ними прямолинейное расстояние на уровне заданной длины эксцентриситета, возможно лишь при высокой надёжности их работы. А если говорить более конкретно – при высокой гарантии длительного сохранения минимальной степени износа поверхностей их пар трения. Что объективно может быть достигнуто только при выполнении единственного известного условия – когда сама конструкция механизма гарантирует собой, что во время работы через данные узлы проходит лишь самая минимальная часть от общего количества исходной механической энергии такта рабочего хода. Кинематически это достигается лишь тогда, когда оба эти узла, являясь исключительно тупиковыми программными узлами, в механизме находятся за пределами транзитной силовой цепи. Так как известно, что только через кинематические пары силовой цепи проходит наибольшее количество механической энергии такта рабочего хода, создающее повышенное силовое воздействие на контактные поверхности их пар трения, которое способно производить собой быстро прогрессирующий взаимный износ данных поверхностей.

Как известно, один из двух программных узлов роторной секции – программных шестерен, изначально находится за пределами силовой цепи. Если теперь и эксцентрик удаётся убрать из силовой цепи, то узел свободного эксцентрика по своей надёжности становится таким же «вечным» узлом механизма, который, как и программные шестерни, по долговечности непрерывной эксплуатации способен многократно пережить силовой узел механизма своей роторной секции.

Новой конструкцией программного эксцентрикового узла абсолютно гарантирована продолжительная и надёжная работа шариковых подшипников свободного эксцентрика, способная предотвращать собой взаимное заклинивание программных шестерен даже при длительном аварийном отсутствии моторного масла в механизме секции двигателя. Другими словами, пока в каждой роторной секции работает программный узел свободного эксцентрика, являющийся механическим предохранителем против самозаклинивания программных шестерен, то не может существовать даже и тени сомнения в надёжности работы всего роторного двигателя.

И всё это тоже реализовано в новом ДВС-редукторе.

Редуктор, муфта и мультипликатор

Если разбираться с названием категории, к которой следует отнести тот или иной механизм, то часто это невозможно сделать до тех пор, пока мы не представим себе, как он работает. Чтобы он работал, сначала следует понять, какое его звено будет входным, а какое выходным. То есть к входному звену следует прикладывать исходную внешнюю энергию, выраженную в конкретной форме и количестве, а с входного звена она будет отбираться в той же или другой форме и, естественно, в относительно меньшем количестве, по сравнению с её исходным количеством.

Например, тепловой двигатель, содержащий, по меньшей мере, механизм одной своей секции, может рассматриваться с двух сторон. Во-первых, он может быть механизмом, работающим как тепловой двигатель, производящий механическую энергию, полученную из тепловой энергии такта рабочего хода механически активной массы заряда рабочего тела и передаваемую через подвижные звенья механизма на входной вал механизма нагрузки. Этот режим рабочего хода наблюдается во время его штатной самостоятельной работы.

Во-вторых, он может быть просто эксцентриковым механизмом, транслирующим через свои подвижные механические элементы, или звенья только механическую энергию, изначально полученную от её внешнего источника. Такая ситуация наблюдается в затратном режиме воспроизводства им непрерывно следующих друг за другом двух затратных процессов термодинамического цикла заряда – охлаждения и сжатия заряда, выраженных в тактах выпуска, впуска и сжатия. Когда входное для данного режима звено просто передаёт усилия по звеньям данного механизма от источника сторонней механической энергии, то есть поступающей из-за пределов механизма секции теплового двигателя. По отношению к рассматриваемой секции ДВС таким источником могут быть либо вал соседней секции этого же многосекционного двигателя, производящей в текущий момент свой такт рабочего хода, либо маховик вала его механизма. В отличие от вала соседней секции, для своего вращения маховик всегда использует не только энергию текущего такта рабочего хода, но и отобранную им у нагрузки и накопленную в себе долю энергии вала рассматриваемой секции, которая транзитом проходила через него на нагрузку в момент исполнения в ней предыдущего такта рабочего хода. К режиму, при котором не тратится энергия работающего нагретого заряда рабочего тела, относится и стартерный режим запуска двигателя в работу от вала стартера, который в этот момент механически соединён с валом двигателя. Условно будем считать, что стартерный режим по затратам механической энергии эквивалентен затратному режиму.

В режиме рабочего хода исходная для работы механизма механическая энергия характеризуется количеством потенциальной механической энергии нагретого заряда рабочего тела. То есть источником механической энергии изначально является механическая масса механически активного заряда газа, расположенная непосредственно внутри локального объёма рабочей полости механизма секции двигателя. В рабочей полости газовый заряд присутствует всегда и является неотъемлемым механическим звеном, способным как воспринимать на себя, так и передавать механическое воздействие между ним и твёрдыми подвижными звеньями внутри механизма. В режиме рабочего хода заряд приводит в пространственное движение, то есть передаёт механическую энергию, поршню или ротору механизма секции двигателя, каждый из которых в данном режиме обычно считается входным силовым звеном эксцентрикового механизма своей секции. В данном представлении потенциальная механическая энергия нагретой массы газового заряда является источником кинетической энергии входного звена механизма секции двигателя, инициирующим его работу. Хотя входным звеном в данном режиме работы двигателя объёмного вытеснения логичнее было бы считать сам нагретый заряд рабочего тела, который только в силу своего физического агрегатного состояния передаёт свою механическую энергию посредством пространственного расширения своего локального объёма, но не посредством пространственного перемещения всего объёма своего механического тела, как это делают твёрдые звенья конструкции механизма. Выходным силовым звеном механизма секции двигателя в режиме рабочего хода является её вал. Нагрузкой является вал механизма нагрузки, механически соосно и жёстко скреплённый с выходным валом двигателя и составляющий с ним одно целое. Поэтому под термином «выходной вал», или просто «вал» механизма двигателя обычно всегда условно подразумевается, что он же, по умолчанию, как бы, является и «входным валом» механизма нагрузки.

В затратном режиме входным силовым звеном уже является вал механизма секции двигателя, а выходным силовым звеном – поршень или ротор. Нагрузкой является механическая масса газового заряда рабочего тела, уже не способного производить собой самостоятельную механическую работу, но оказывающего иногда существенное механическое сопротивление той работе, которая производится по отношению к нему самому.

Каждый из двух данных режимов важен для работы двигателя как с точки зрения работоспособности двигателя, так и эффективности его работы. Совершенно очевидно, что в каждом из них рассматриваемый механизм можно отнести к разным известным категориям механизмов. При этом если в режиме рабочего хода секцию теплового двигателя характеризовать как тепловой двигатель, то в качестве исходного, или входного механического энергоносителя выступает заряд нагретого газа. Но если эту же секцию в том же режиме рабочего хода характеризовать как эксцентриковый механизм объёмного вытеснения, состоящий исключительно из твердотельных механических звеньев, то исходным, или входным звеном механической силовой цепи будет уже его поршень или ротор.

Эксцентриковые механизмы, благодаря своим полым локальным пространствам, заполненным газом (например, воздухом) или жидкостью, относятся к устройствам, содержащим в себе подвижные звенья, циклически движущиеся внутри этих пространств, у которых конечная совокупность из множества их перемещений там периодически, или циклически повторяется вновь и вновь. Таким образом, эксцентриковый механизм – это ещё и циклический механизм. Известно, что механическая энергия передаётся посредством пространственной эволюции и перемещения подвижных механических тел. Поэтому в циклических механизмах механическая энергия также передаётся циклически, то есть за циклы пространственной эволюции подвижных механических звеньев, или механических энергоносителей, которых человек способен воспринимать визуально или представлять их себе в объёмах твердых механических тел.

По числу циклов изменения геометрических параметров своего пространственного положения за фиксированный промежуток времени и от этого имеющимся возможностям передачи количества механической энергии между своими энергоносителями - подвижными звеньями, силовые циклические механизмы делятся на три известные категории: редукторы, муфты и мультипликаторы. При изначально абсолютно одинаковом количестве механической энергии, поступившем в каждом одном цикле на входное силовое звено каждого из этих механизмов, принципиальное различие между ними заключается лишь в числе циклов пространственного изменения, производимых за фиксированный промежуток времени отдельно входным силовым звеном и отдельно его выходным силовым звеном.

Однако данное разделение на три категории справедливо не только для наиболее привычного всем вращательного или планетарного движения твёрдых звеньев механизма, но и для их циклического линейного возвратно-поступательного движения, а также для циклического и пульсирующего пространственного изменения положения или объёма любого другого энергоносителя, участвующего в процессах передачи механической энергии, например, внутри механизма теплового двигателя.

В редукторе за фиксированный промежуток времени входное звено совершает большее число циклов своего перемещения, чем выходное звено. То есть в редукторе количество нескольких одинаковых порций механической энергии, поступивших на входное звено его механизма, последовательно концентрируется в меньшем числе циклов перемещения его выходного звена.

В муфте за фиксированный промежуток времени число их циклов взаимно равно, поэтому количество механической энергии на её входном и выходном звене всегда практически одинаково.

В мультипликаторе число циклов перемещения входного звена в том же временном промежутке меньше, чем у выходного звена. Соответственно количество механической энергии, поступившей на входное звено в каждом одном его цикле, последовательно рассеивается в нескольких циклах пространственного перемещения выходного звена.

Если в муфте взаимно поменять местами входное и выходное звено, изменив на противоположное звено для исходного приложения внешней механической энергии, то она так и останется муфтой. А если в редукторе или мультипликаторе произвести такую же замену, то бывший редуктор после этого станет мультипликатором, а бывший мультипликатор – редуктором. В зависимости от того, какая конкретная из трёх категорий цикличных механизмов объёмного вытеснения требуется изготовителю теплового двигателя или насоса с точки зрения концентрации, передачи или рассеивания механической энергии, он и выбирает ту или иную его схему.

Как отмечалось выше, в режиме рабочего хода двигателя существует фактически два механически активных энергоносителя – это механическая масса нагретого газа заряда рабочего тела и общепринятое входное силовое звено – поршень или ротор. При этом от одинакового количества исходной энергии в разных механизмах двигателей механические энергоносители внутри каждого из них совершают неодинаковое число циклов своего пространственного изменения. Число этих циклов активно влияет на эффективность работы двигателя, которая в конечном итоге выражается взаимно неравным количеством механической энергии на их выходных силовых звеньях.

При этом, как известно, самостоятельная работа двигателя внутреннего сгорания объёмного вытеснения возможна только при условии, когда в рабочей полости каждой его секции, после такта впуска в рабочую полость и механического сжатия, заряд газообразного рабочего тела, одновременно с его нагревом, или подводом к нему теплоты, совершает там своё тепловое объёмное расширение – такт рабочего хода. А по его завершению следует такт выпуска заряда из рабочей полости, являющийся началом процесса его охлаждения, который заканчивается процессом впуска в рабочую полость очередного свежего холодного заряда. То есть работа теплового двигателя возможна лишь при условии, если заряд совершает свой четырёхтактный термодинамический цикл. Поэтому как режим рабочего хода, так и затратный режим являются составными частями ещё одного цикла – термодинамического, скорость воспроизводства которого также способна непосредственно влиять на степень эффективности работы двигателя, выражающейся в концентрации, трансляции или рассеивании механической энергии между энергоносителями.

Если оценивать степень эффективности работы подобных по конструкции тепловому двигателю, например, механизмов насоса или компрессора объёмного вытеснения, в которых вся энергия для их работы поступает лишь с одного направления – на вал от стороннего источника механической энергии (чаще всего от вала электродвигателя), то учёт степени влияния на эффективность со стороны энергии заряда рабочего тела и цикла его изменения, по сравнению с количеством подведённой внешней энергии, там более актуален, прежде всего, с позиции значения силы сопротивления, создаваемой массой заряда по отношению к внешнему силовому воздействию на него. Однако в механизм двигателя внутреннего сгорания энергия поступает не только со стороны его вала, но и с противоположной стороны – от работающего заряда. И особенности термодинамического цикла заряда, наряду с особенностями механизма, являясь условиями, обеспечивающими его работоспособность, должны обязательно учитываться при оценке степени их влияния на эффективность работы. Во внимание необходимо принимать весь имеющийся набор активных механических энергоносителей и взаимозависимых циклов их изменения в секции ДВС объёмного вытеснения. Поэтому следует определить – функцию какого из трёх возможных силовых циклических механизмов (редуктора, муфты или мультипликатора) или их энергетических эквивалентов способны выполнять отдельные узлы, из которых состоит общая силовая цепь передачи механической энергии в механизмах секций поршневого двигателя, роторно-поршневого двигателя Ванкеля и ДВС-редуктора, как в режиме рабочего хода, так и в затратном режиме работы.

Начнём с режима рабочего хода.

Поршневой двигатель. По отношению к массе нагретого газа одного заряда механизм его секции является редуктором, так как за один цикл механической активности заряда в такте рабочего хода поршень совершает половину цикла своего пространственного перемещения от ВМТ до НМТ, а вал поворачивается на ту же половину своего цикла – на 180 градусов. По отношению к одному полному термодинамическому циклу одного заряда данный механизм является мультипликатором, производя два полных хода поршня и два оборота вала. По отношению к одному циклу перемещения входного звена поршневого эксцентрикового механизма секции – поршня, происходит также один цикл вращения выходного звена – вала, то есть данный эксцентриковый механизм работает как муфта.

Роторно-поршневой двигатель Ванкеля. По отношению к массе нагретого газа одного заряда механизм его секции является редуктором, так как за один цикл механической активности одного заряда в такте рабочего хода ротор совершает пространственное перемещение на четверть своего полного оборота – 90 градусов, а вал, хотя и уменьшает редукционный эффект (свойство) ротора, но всё же поворачивается всего на три четверти – 270 градусов своего одного полного оборота на 360 градусов. Однако по отношению к одному полному термодинамическому циклу одного заряда данный механизм является мультипликатором, когда эффект муфты от одного полного оборота ротора ухудшается мультипликативным эффектом вала, производящим три своих оборота. По отношению к одному циклу перемещения входного звена эксцентрикового механизма секции – ротора, происходят три цикла вращения – три полных оборота вала, то есть механизм также работает как мультипликатор.

ДВС-редуктор. По отношению к массе нагретого газа одного заряда механизм его секции является редуктором, так как за один цикл механической активности одного заряда в такте рабочего хода ротор совершает одну треть своего полного оборота, а вал поворачивается также на одну треть – 120 градусов из 360 градусов своего одного полного оборота. По отношению к одному полному термодинамическому циклу одного заряда данный механизм является муфтой, производя один полный оборот ротора за один полный оборот вала. По отношению к одному циклу перемещения входного звена эксцентрикового механизма секции – одному полному обороту ротора, происходит также один цикл вращения – полный оборот вала, то есть механизм также работает как муфта.

С рассмотренных выше позиций следует не упустить из внимания известное существенное принципиальное отличие секции поршневого механизма от секций роторного механизма двигателя. В поршневой секции каждый один заряд рабочего тела в одной и той же рабочей полости одной поршневой секции последовательно изменяется в четырёх тактах термодинамического цикла заряда над одним днищем одного поршня. А в одной рабочей полости одной роторной секции такой же термодинамический цикл производят параллельно сразу три таких же одинаковых по массе заряда рабочего тела над каждой из трёх одинаковых радиальных граней одного ротора. Учтём эту особенность роторных секций.

РПД Ванкеля. По отношению к массе нагретого газа трёх зарядов рабочего тела за три цикла механической активности одинакового по мессе заряда в такте рабочего хода ротор совершает один свой полный оборот, но вал при этом поворачивается на три своих полных оборота. То есть редукционный эффект в механической передаче между тремя нагретыми зарядами и ротором полностью нивелируются мультипликативным эффектом передачи энергии от ротора на вал. В результате в совокупной механической передаче между тремя нагретыми зарядами и валом механизм РПД работает как муфта. По отношению к трём полным термодинамическим циклам трёх зарядов также редукционный эффект передачи от трёх зарядов на один оборот ротора, компенсируется мультипликативным эффектом передачи одного оборота ротора на три оборота вала, поэтому в совокупной передаче механизм также выполняет функцию муфты. По отношению к одному циклу перемещения входного звена эксцентрикового механизма секции происходят три цикла вращения – три полных оборота вала, то есть механизм по-прежнему работает как мультипликатор.

ДВС-редуктор. По отношению к массе нагретого газа трёх зарядов рабочего тела за три цикла механической активности заряда в такте рабочего хода, как ротор, так и вал совершает один свой полный оборот, то есть механизм секции работает как редуктор. По отношению к трём полным термодинамическим циклам трёх зарядов, как ротор, так и вал совершает один свой полный оборот, то есть механизм секции работает как редуктор. По отношению к одному циклу перемещения входного звена эксцентрикового механизма секции – одному полному обороту вала, происходит один цикл вращения – полный оборота выходного звена – вала, то есть механизм по-прежнему работает как муфта.

Эксцентриковый и циклический механизм секции теплового двигателя объёмного вытеснения принципиально не имеет в составе конструкции своего механизма специального рабочего органа, ограничивающего собой или своей работой предел числа циклов перемещения своих силовых подвижных звеньев за фиксированный промежуток времени, то есть скорости их перемещения (вращения). Например, такого, который функционально был бы подобен регулятору Уатта в паровом двигателе. Наряду с этим, неизменно в эксцентриковых механизмах всё же объективно существует известный предел скорости их вращения. При подходе к нему эффективность работы теплового двигателя сначала постепенно уменьшается, но после его прохождения уже наступает явное и достаточно резкое её снижение. Данный предел выражается известным ограничением в виде достижения валом максимального эффективного, или предельно допустимого числа его оборотов в минуту, но при этом совершенно не означает, что данный предел в реальном двигателе физически невозможно преодолеть. Указанная потеря эффективности работы связана с объективными инерционными потерями механической энергии, пошедшей на ускоренное преобразование в тепловую энергию в парах трения от возрастающих при высокой скорости инерционных усилий и от этого повышающихся усилий сопротивления при трении. Значения данных усилий всегда пропорциональны значению квадрата скорости взаимного перемещения поверхностей трения в парах трения механизма. Поэтому всегда выгоднее иметь механизм секции теплового двигателя являющийся редуктором, в котором в режиме рабочего хода, даже при вынужденно повышенной скорости перемещения его входного силового звена, конструкция его механизма производит концентрацию входного количества механической энергии на медленнее перемещающемся его выходном звене. При этом данное свойство такого механизма двигателя, по отмеченной выше причине неизбежных инерционных потерь, способствует упрощению конструкции и повышению эффективности работы механизма нагрузки. Другими словами, с точки зрения эффективности работы теплового двигателя в режиме рабочего хода всегда выгоднее, когда механизм секции двигателя позиционируется как можно дальше от мультипликатора и как можно ближе к редуктору.

Поэтому, с данной точки зрения, самым низкоэффективным в режиме рабочего хода оказывается механизм секции РПД Ванкеля, работающий по схеме муфта – муфта – мультипликатор. По степени эффективности работы его опережает механизм поршневой секции со схемой редуктор – мультипликатор – муфта. Но самую эффективную механическую схему в режиме рабочего хода из трёх сравниваемых двигателей имеет секция механизма ДВС-редуктора со своей схемой редуктор – редуктор – муфта.

При этом благодаря схеме механизма секции ДВС-редуктора, желаемые редукционные свойства, выраженные в концентрации внутри двигателя исходной механической энергии, в полном объёме производит её газо-динамическая часть. А её механическая часть, представляющая собой механическую муфту, просто транслирует через свою силовую цепь на выходной вал уже сконцентрированную исходную механическую энергию без изменения её количества в рамках временного интервала. Потому механическая часть данной секции не генерирует собой дополнительные потери механической энергии, неизбежно возникающие при её количественной трансформации, и которые всегда присутствуют в известных устройствах механической редукции или мультипликации.

Теперь проанализируем работу механических схем в затратном режиме работы, который является обратным режимом по отношению к режиму рабочего хода, когда на механизм каждой из трёх сравниваемых секций сторонняя механическая энергия подаётся в обратном направлении, а именно, от её выходного вала на газовый заряд механически относительно пассивного рабочего тела.

Поршневой двигатель. По отношению к массе заряда в затратном режиме механизм его секции является мультипликатором. Так как за полтора оборота вала и полтора хода поршня производится один затратный режим, состоящий из идущих друг за другом тактов выпуска, впуска и сжатия. По отношению к полному термодинамическому циклу заряда данный механизм также является мультипликатором, так как два полных оборота вала и два хода поршня обслуживают один затратный режим. По отношению к одному циклу перемещения входного звена эксцентрикового механизма секции производится один полный цикл вращения вала, то есть механизм по-прежнему работает как муфта.

РПД Ванкеля. По отношению к массе газа трёх зарядов рабочего тела в трёх затратных режимах ротор совершает один свой полный оборот, но вал при этом поворачивается на три своих полных оборота. То есть редукционный эффект в механической передаче между валом и ротором полностью нивелируются мультипликативным эффектом передачи от одного оборота ротора на три затратных режима трёх зарядов. В результате в совокупной механической передаче между тремя нагретыми зарядами и валом механизма РПД по-прежнему работает как муфта. По отношению к трём полным термодинамическим циклам трёх зарядов также редукционный эффект передачи трёх оборотов вала на один оборот ротора, компенсируется мультипликативным эффектом передачи одного оборота ротора на три затратных режима трёх зарядов, поэтому в совокупной передаче механизм также выполняет функцию муфты. По отношению к одному циклу перемещения входного звена эксцентрикового механизма секции – валу, в затратном режиме три оборота вала приходятся на один оборот выходного звена – ротора, то есть механизм работает как редуктор.

ДВС-редуктор. По отношению к массе нагретого газа трёх зарядов рабочего тела в трёх затратных режимах, как ротор, так и вал совершает один свой полный оборот, то есть механизм секции работает как мультипликатор. По отношению к трём полным термодинамическим циклам трёх затратных режимов трёх зарядов, как ротор, так и вал совершает один свой полный оборот, то есть механизм секции работает как мультипликатор. По отношению к одному циклу перемещения входного звена эксцентрикового механизма секции в затратном режиме – одному полному обороту вала, происходит один цикл вращения – полный оборот ротора, то есть механизм по-прежнему работает как муфта.

Таким образом, в затратном режиме работы более эффективную работу показывает механизм секции РПД Ванкеля. Поэтому неспроста роторный механизм, позднее использованный Феликсом Ванкелем для своего Роторно-Поршневого Двигателя, на рубеже 19-го и 20-го веков изначально планировалось применять именно в насосах объёмного вытеснения.

Уступая РПД по степени эффективности работы в затратном режиме, практически равнозначно следом за ним идут механизмы секций поршневого двигателя и ДВС-редуктора. Однако по совокупности преимуществ и недостатков в обоих режимах работы теплового двигателя данный фактор не помогает РПД приблизиться к ним по эффективности своей работы. Так как известно, что количество механической энергии, используемой в затратном режиме, составляет лишь малую часть от общего количества энергии режима рабочего хода, эффективность воспроизводства которого в механизме каждой секции теплового двигателя всегда является определяющей.

Ребрендинг

Как показано выше, кинематическая схема механизма каждой секции ДВС-редуктора лишь при механической активности заряда рабочего тела в режиме рабочего хода выполняет функцию редуктора, которая механически выражается троекратным превышением значения угловой скорости вращения относительно коренной оси вала геометрического (виртуального) центрального эксцентриситета е по сравнению со значением угловой скорости его вала и ротора, с которой каждый из них взаимно синхронно вращается относительно своей собственной оси. От этого в рабочей полости одной секции последовательно совершаются сразу три полных цикла трёх зарядов рабочего тела и, соответственно, механическая энергия трёх тактов рабочего хода, поочерёдно происходящих друг за другом, поступает на вал в каждом одном его полном обороте.

С учётом, в том числе, и данного фактора, было бы логичнее, чтобы, вместо положительных свойств механизма, проявляющихся только во время работы, в его названии отражались, прежде всего, постоянно присутствующие отличительные признаки конструкции механизма его роторной секции. В соответствии с назначением теплового двигателя главным таким признаком является наличие в его новой конструкции силовой цевочной, или циклоидной муфты, основными составными звеньями которой, кроме лучевых силовых эксцентриков, является входное силовое звено механизма – ротор и выходное силовое звено – вал. Поэтому, по аналогии с названиями таких известных роторных двигателей внутреннего сгорания, как например, роторно-поршневой или роторно-волновой двигатель, прежнее рабочее название «ДВС-редуктор» автором данного сайта заменяется новым и теперь официальным названием – «Роторно-циклоидный двигатель», сокращённо РЦД, или просто циклоидный двигатель (ЦД).

Как и РПД Ванкеля, роторно-цевочный двигатель также представляет собой четырёхтактный ДВС Отто. После устранения жёсткого крепления центрального эксцентрика к валу и посредством применения в силовой цепи цевочной муфты, конструкция механизма РЦД была выведена за рамки механизма эксцентрикового вала.